In termini meccanici, la sinterizzazione è un processo trasformativo che fonde particelle individuali di un materiale, tipicamente una polvere, in una massa solida e coerente. Ciò si ottiene applicando calore e pressione a livelli inferiori al punto di fusione del materiale, inducendo gli atomi a diffondersi attraverso i confini delle particelle e a creare legami forti e permanenti dove prima esistevano solo vuoti.

Lo scopo fondamentale della sinterizzazione non è semplicemente quello di far aderire le particelle, ma di riprogettare fondamentalmente un materiale a livello atomico. Trasforma una polvere sciolta priva di integrità meccanica in un componente solido e denso con resistenza, durezza e durabilità notevolmente migliorate.

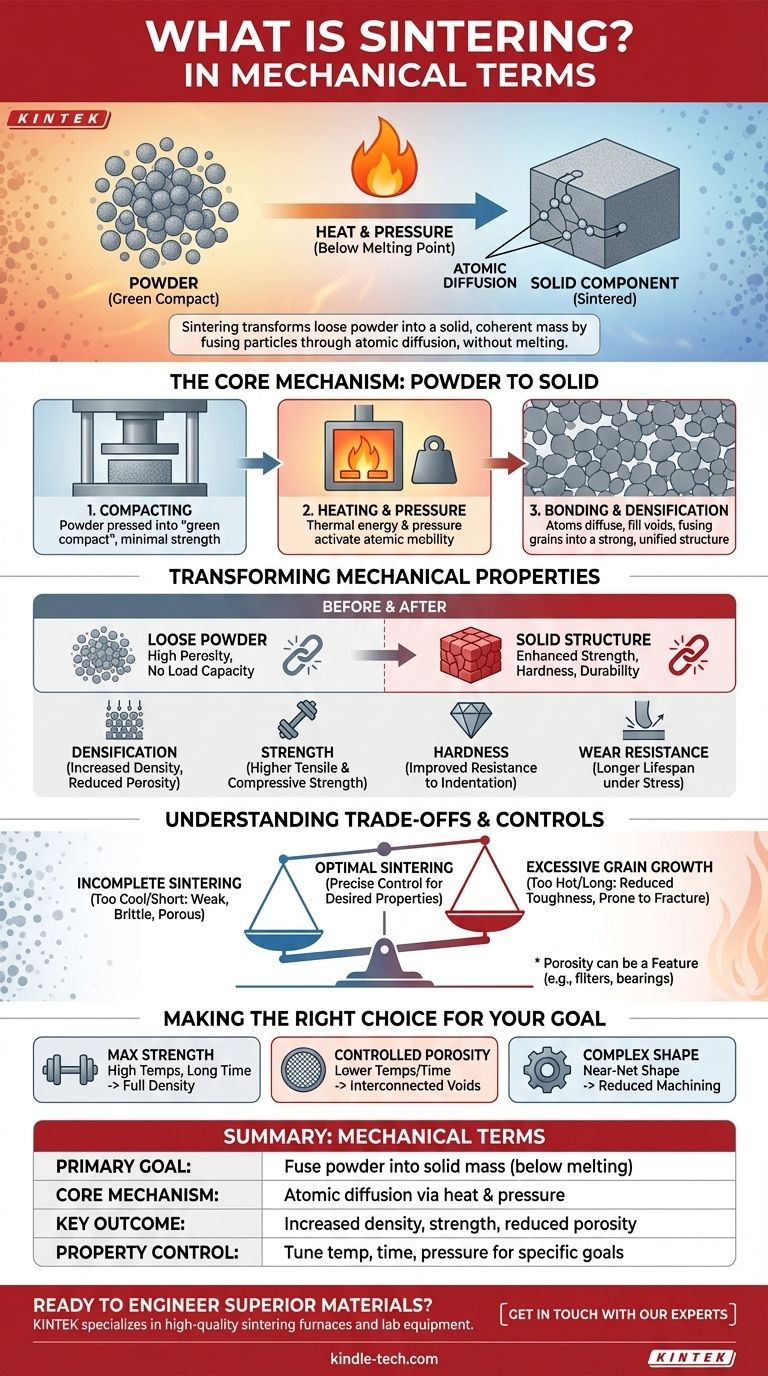

Il Meccanismo Centrale: Dalla Polvere al Solido

La sinterizzazione è meglio intesa come un processo termico a più stadi che crea una struttura solida da una raccolta di grani individuali.

Il Punto di Partenza: Una Massa di Particelle

Il processo inizia con un materiale in forma di polvere, come un metallo, una ceramica o una plastica. Questa polvere viene spesso compattata in una forma desiderata, nota come "compatto verde", che presenta una resistenza minima e un'alta porosità.

Il Ruolo del Calore e della Pressione

Il compatto verde viene quindi riscaldato in un forno controllato. Il calore fornisce l'energia termica necessaria per rendere altamente mobili gli atomi all'interno delle particelle. La pressione viene spesso applicata simultaneamente per forzare le particelle a un contatto intimo, riducendo la distanza che gli atomi devono percorrere.

Diffusione Atomica: La Chiave per il Legame

Con energia e prossimità sufficienti, gli atomi iniziano a migrare attraverso i confini delle particelle adiacenti. Questa diffusione atomica riempie i vuoti (pori) tra le particelle, riduce l'area superficiale complessiva e, in definitiva, fonde i grani separati in un'unica struttura policristallina unificata.

Come la Sinterizzazione Trasforma le Proprietà Meccaniche

Le modifiche a livello atomico durante la sinterizzazione hanno un impatto diretto e profondo sulle prestazioni meccaniche complessive del materiale.

Da Polvere Sciolta a Integrità Strutturale

Un compatto di polvere ha una capacità di carico quasi nulla. La sinterizzazione crea una rete continua e solida che può resistere a stress meccanici significativi, trasformando il materiale in un componente strutturale funzionale.

Miglioramento della Densità e Riduzione della Porosità

Il vantaggio meccanico principale della sinterizzazione è la densificazione. Man mano che gli atomi si diffondono e riempiono i vuoti, la densità del materiale aumenta drasticamente. Questa riduzione della porosità è direttamente responsabile della maggior parte dei miglioramenti nelle proprietà meccaniche.

Aumento di Resistenza, Durezza e Resistenza all'Usura

Un materiale più denso e meno poroso è intrinsecamente più resistente e duro. L'eliminazione dei vuoti interni rimuove potenziali punti di rottura (concentratori di stress), portando a un aumento significativo della resistenza alla trazione, della resistenza alla compressione e della resistenza all'usura e all'abrasione.

Comprendere i Compromessi e i Controlli

Sebbene potente, la sinterizzazione è un processo preciso in cui temperatura, tempo e pressione devono essere gestiti attentamente per ottenere il risultato desiderato.

Il Rischio di Sinterizzazione Incompleta

Se la temperatura è troppo bassa o il tempo è troppo breve, la diffusione atomica sarà insufficiente. Ciò si traduce in un componente con elevata porosità residua, lasciandolo meccanicamente debole e fragile.

Il Pericolo della Crescita dei Grani

Al contrario, calore o tempo eccessivi possono causare un fenomeno chiamato crescita dei grani, in cui i grani più piccoli si fondono in grani più grandi. Sebbene ciò aumenti la densità, grani eccessivamente grandi possono talvolta ridurre la tenacità, rendendo il materiale più incline alla frattura.

La Porosità come Caratteristica, Non come Difetto

In alcune applicazioni, la densificazione completa non è l'obiettivo. La sinterizzazione consente un controllo preciso sulla porosità finale, essenziale per la produzione di prodotti come filtri metallici porosi o cuscinetti autolubrificanti che trattengono olio nei loro pori.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri del processo di sinterizzazione sono ottimizzati in base alle proprietà meccaniche previste del componente finale.

- Se il tuo obiettivo principale è la massima resistenza e densità: Utilizzerai temperature più elevate e tempi di sinterizzazione più lunghi per minimizzare la porosità e creare una parte completamente densa e robusta.

- Se il tuo obiettivo principale è la porosità controllata per la filtrazione: Utilizzerai temperature più basse o tempi più brevi per fondere le particelle quel tanto che basta per creare una rete resistente preservando un volume specifico di vuoti interconnessi.

- Se il tuo obiettivo principale è creare una forma complessa: Sfrutterai la capacità della sinterizzazione di formare una "forma quasi finale" dalla polvere, riducendo drasticamente la necessità di lavorazioni meccaniche post-processo.

La sinterizzazione ti permette di progettare le proprietà meccaniche finali di un materiale direttamente dalle sue particelle fondamentali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione in Termini Meccanici |

|---|---|

| Obiettivo Primario | Fondere le particelle di polvere in una massa solida al di sotto del punto di fusione. |

| Meccanismo Centrale | Diffusione atomica attraverso i confini delle particelle, guidata da calore e pressione. |

| Risultato Chiave | Aumento della densità, riduzione della porosità e miglioramento delle proprietà meccaniche. |

| Controllo delle Proprietà | Ottimizzare temperatura, tempo e pressione per ottenere la resistenza o la porosità desiderata. |

Pronto a progettare materiali superiori con una sinterizzazione precisa? L'attrezzatura da laboratorio giusta è fondamentale per ottenere il perfetto equilibrio tra resistenza, densità e porosità nei tuoi componenti sinterizzati. KINTEK è specializzata in forni di sinterizzazione e attrezzature da laboratorio di alta qualità, rispondendo esattamente alle esigenze dei laboratori di ricerca e produzione. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di sinterizzazione e aiutarti a raggiungere i tuoi obiettivi sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali funzioni tecniche fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottimizzare i rivestimenti in lega CoCrFeNi

- Qual è la funzione di un sistema VHPS nelle leghe CoCrFeNiMn? Raggiungere densità quasi teorica e alta purezza

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale