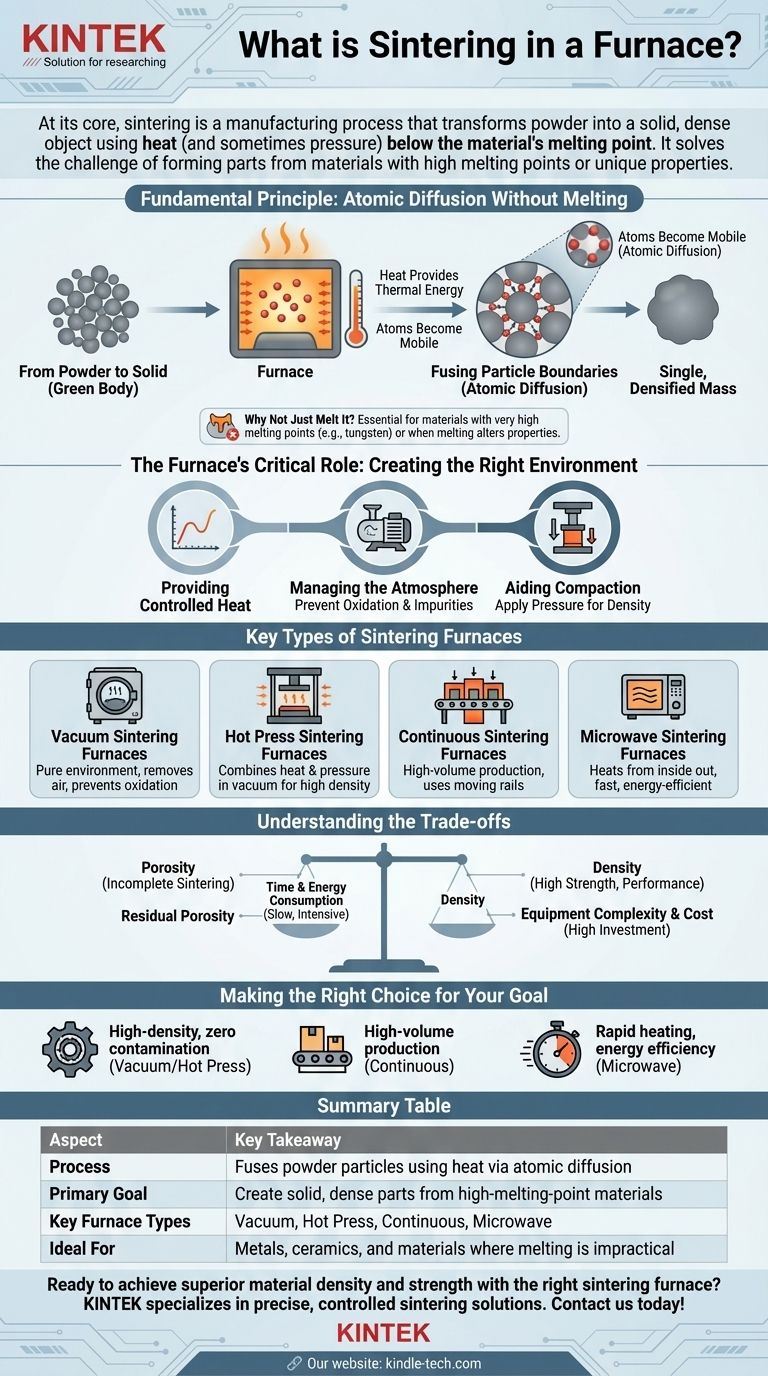

In sintesi, la sinterizzazione è un processo di produzione che utilizza un forno per trasformare una massa di polvere in un oggetto solido e denso. Ciò si ottiene applicando calore — e talvolta pressione — a una temperatura inferiore al punto di fusione effettivo del materiale. Invece di liquefarsi, le singole particelle del materiale si fondono a livello atomico, creando un unico pezzo solido.

La sinterizzazione risolve una sfida fondamentale nella produzione: come formare parti solide da materiali con punti di fusione estremamente elevati o proprietà uniche. Il processo consente di creare componenti densi e robusti da polveri come ceramiche e metalli senza dover raggiungere le immense temperature richieste per fonderli.

Il Principio Fondamentale: Diffusione Atomica Senza Fusione

Dalla Polvere al Solido

Il processo inizia con un materiale in polvere, come un metallo o una ceramica. Questa polvere viene tipicamente compattata in una forma desiderata, spesso chiamata "corpo verde", che è fragile ma mantiene la sua forma.

Il Ruolo del Calore

Questo corpo verde viene quindi posto in un forno. Il calore del forno fornisce l'energia termica critica che consente agli atomi all'interno delle particelle del materiale di diventare mobili e di muoversi.

Fusione dei Confini delle Particelle

Man mano che gli atomi acquisiscono mobilità, migrano attraverso i confini dove le singole particelle si toccano. Questo processo, noto come diffusione atomica, costruisce efficacemente ponti tra le particelle, eliminando gli spazi e i pori tra di esse. Nel tempo, questo fonde le innumerevoli singole particelle in una massa unica e densificata.

Perché Non Semplicemente Fonderlo?

La sinterizzazione è essenziale per materiali con punti di fusione eccezionalmente elevati, come il tungsteno e il molibdeno, dove raggiungere uno stato liquido è impraticabile o proibitivamente costoso. Viene anche utilizzata quando la fusione altererebbe o distruggerebbe la microstruttura desiderata e le proprietà finali del materiale.

Il Ruolo Critico del Forno: Creare l'Ambiente Giusto

Un forno non si limita a fornire calore; crea un ambiente altamente controllato, adattato al materiale specifico e al risultato desiderato.

Fornire Calore Controllato

La funzione primaria è applicare un preciso profilo di temperatura. Il materiale viene riscaldato, mantenuto alla temperatura di sinterizzazione per una durata specifica e quindi raffreddato in modo controllato per garantire che il pezzo finale abbia le proprietà corrette e non si rompa.

Gestione dell'Atmosfera

Molti materiali reagiscono con l'aria ad alte temperature. I forni di sinterizzazione gestiscono l'atmosfera interna per prevenire queste reazioni indesiderate.

Prevenzione dell'Ossidazione

Un'atmosfera di vuoto è una delle soluzioni più comuni. Rimuovendo aria e ossigeno, il forno impedisce al materiale di ossidarsi, il che creerebbe impurità e indebolirebbe il prodotto finale. Questo è fondamentale per i metalli reattivi e le ceramiche avanzate.

Aiuto alla Compattazione

Alcuni forni avanzati applicano anche un'immensa pressione durante il ciclo di riscaldamento. Questa pressione forza fisicamente le particelle ad avvicinarsi, il che migliora il processo di diffusione atomica e si traduce in un componente finale più denso e robusto.

Tipi Chiave di Forni di Sinterizzazione

Diversi forni sono progettati per soddisfare esigenze di produzione specifiche, dal tipo di materiale al volume di produzione.

Forni di Sinterizzazione Sotto Vuoto

Questi forni eccellono nella creazione di un ambiente puro e privo di contaminazioni rimuovendo quasi tutta l'aria. Sono lo standard per la lavorazione di materiali altamente sensibili all'ossigeno.

Forni di Sinterizzazione a Pressatura a Caldo

Questo tipo combina calore elevato con pressione meccanica diretta sotto vuoto. La doppia azione di calore e pressione è altamente efficace per produrre componenti ceramici estremamente densi e ad alte prestazioni.

Forni di Sinterizzazione Continua

Progettati per la produzione ad alto volume, questi forni spostano continuamente i pezzi attraverso diverse zone. Un forno a travi mobili, ad esempio, utilizza binari mobili per "camminare" vassoi di pezzi attraverso fasi ottimizzate di riscaldamento, sinterizzazione e raffreddamento.

Forni di Sinterizzazione a Microonde

Invece di utilizzare elementi riscaldanti convenzionali, questi forni utilizzano energia a microonde per riscaldare il materiale dall'interno verso l'esterno. Ciò può portare a tempi di lavorazione più rapidi e a una maggiore efficienza energetica per alcuni materiali compatibili.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione implica il bilanciamento di diversi fattori in competizione.

Porosità vs. Densità

L'obiettivo finale della sinterizzazione è tipicamente quello di raggiungere la massima densità possibile eliminando i pori tra le particelle. Una sinterizzazione incompleta o impropria può lasciare porosità residua, che può compromettere la resistenza meccanica e le prestazioni del materiale.

Tempo e Consumo Energetico

La sinterizzazione può essere un processo lento e ad alta intensità energetica, poiché i materiali devono spesso essere mantenuti a temperature molto elevate per periodi prolungati. L'ottimizzazione della temperatura e della durata è fondamentale per bilanciare la qualità del pezzo con il costo di produzione.

Complessità e Costo dell'Attrezzatura

La tecnologia necessaria per ottenere un ambiente ad alto vuoto, alta pressione o atmosfera controllata è complessa e costosa. La scelta del forno è un compromesso diretto tra i requisiti prestazionali del pezzo finale e l'investimento di capitale nell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno di sinterizzazione e dei parametri di processo dovrebbe essere guidata dall'applicazione finale del componente.

- Se il tuo obiettivo principale è produrre parti ceramiche o metalliche ad alta densità con zero contaminazioni: Un forno di sinterizzazione sotto vuoto o a pressatura a caldo è la scelta superiore per prevenire l'ossidazione e ottenere la massima compattazione.

- Se il tuo obiettivo principale è la produzione ad alto volume e continua di parti di metallurgia delle polveri: Un forno continuo, come un modello a travi mobili, fornisce l'efficienza e la produttività necessarie per la scala industriale.

- Se il tuo obiettivo principale è il riscaldamento rapido e l'efficienza energetica per specifici materiali ceramici: Un forno di sinterizzazione a microonde offre un'alternativa moderna che riscalda direttamente il materiale e può ridurre significativamente i tempi di ciclo.

In definitiva, la selezione dell'approccio di sinterizzazione giusto richiede di bilanciare le proprietà finali del materiale di cui hai bisogno con le realtà del costo di produzione, del tempo e della scala.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Processo | Fonde le particelle di polvere utilizzando il calore (sotto il punto di fusione) tramite diffusione atomica. |

| Obiettivo Primario | Creare parti solide e dense da materiali con alti punti di fusione. |

| Tipi di Forno Chiave | Vuoto, Pressatura a Caldo, Continuo, Microonde. |

| Ideale Per | Metalli, ceramiche e materiali dove la fusione è impraticabile. |

Pronto a raggiungere una densità e una resistenza del materiale superiori con il giusto forno di sinterizzazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di sinterizzazione precise e controllate di cui il tuo laboratorio ha bisogno. Che tu stia lavorando con ceramiche avanzate o metalli reattivi, la nostra esperienza ti garantisce il forno perfetto per la tua applicazione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali fattori sono critici nel trattamento termico? Padroneggia temperatura, atmosfera e raffreddamento per risultati superiori

- Qual è il ruolo critico di un forno sotto vuoto nella calcinazione del TiO2? Ottimizza la microstruttura della tua polvere

- Perché viene utilizzato un forno a essiccazione sotto vuoto per il post-trattamento LLZ? Garantire una purezza e un'adesione del substrato superiori

- Quali sono i vantaggi di un forno ad arco? Ottenere una produzione di acciaio flessibile e a basse emissioni di carbonio

- Come si determina la temperatura di sinterizzazione? Padroneggiare l'equilibrio tra densità e distorsione.

- L'oro si scioglie in un forno? Scegliere l'attrezzatura giusta per una fusione pulita ed efficiente

- Quali sono le applicazioni della fusione di alluminio? Sblocca la versatilità in tutti i settori

- Qual è il ruolo primario di un forno da laboratorio ad alta precisione nella sintesi solvotermica di Cu-BTC? Promuovere la qualità del MOF