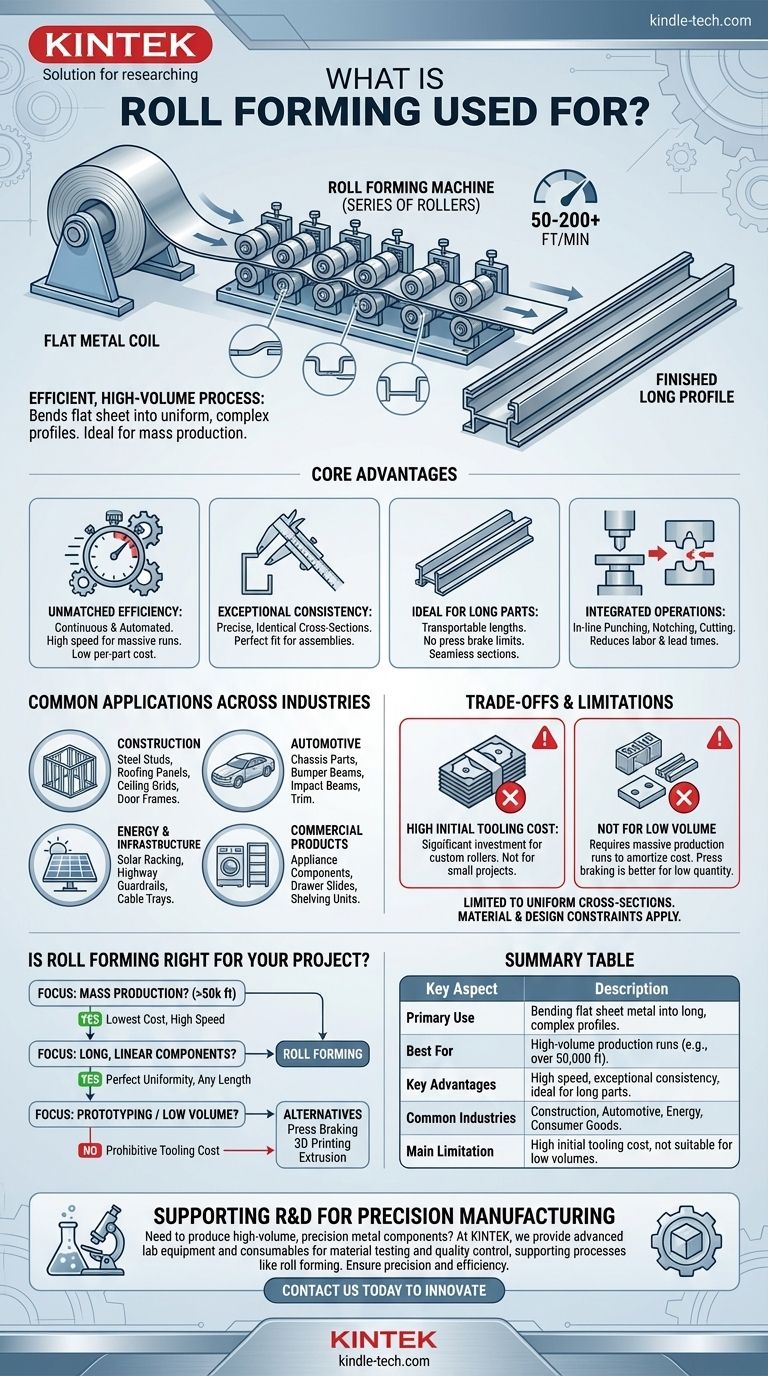

In sintesi, la profilatura a rulli è un processo di produzione altamente efficiente utilizzato per piegare la lamiera piana in profili lunghi, uniformi e spesso complessi. È il metodo preferito per creare componenti in grandi volumi, come montanti metallici per l'edilizia, pannelli per coperture, parti automobilistiche e rastrelliere per pannelli solari. Il processo funziona facendo passare una bobina continua di metallo attraverso una serie di rulli, ognuno dei quali modella progressivamente il metallo fino a ottenere la sezione trasversale finale.

Il principio fondamentale da comprendere è questo: la profilatura a rulli viene scelta quando la coerenza e la velocità sono fondamentali per una quantità molto elevata di parti identiche. Il significativo investimento iniziale negli utensili è giustificato da un costo per pezzo estremamente basso nella produzione di massa.

Perché scegliere la profilatura a rulli? I vantaggi principali

La profilatura a rulli non è solo uno dei tanti modi per piegare il metallo; le sue caratteristiche uniche la rendono l'unica scelta logica per determinate applicazioni. La decisione di utilizzarla si basa su alcuni vantaggi chiave.

Efficienza impareggiabile per grandi volumi

Il processo di profilatura a rulli è continuo e automatizzato. Una volta avviata la bobina di metallo, la macchina può funzionare con una supervisione minima, producendo pezzi finiti a velocità di 50-200 piedi al minuto o più. Ciò la rende incredibilmente conveniente per cicli di produzione che coinvolgono centinaia di migliaia o milioni di piedi di un singolo profilo.

Coerenza e precisione eccezionali

Ogni stazione di rulli esegue una piegatura precisa e incrementale. Questo metodo assicura che ogni piede del prodotto finale abbia una sezione trasversale virtualmente identica. Questo livello di coerenza dimensionale è fondamentale per le parti che devono combaciare perfettamente, come nei sistemi di telaio o negli assemblaggi.

Ideale per parti lunghe e continue

A differenza della pressopiegatura, limitata dalla lunghezza della macchina, la profilatura a rulli può produrre parti di quasi tutte le lunghezze trasportabili. Ciò è essenziale per prodotti come grondaie, pannelli per coperture e guardrail, che sono spesso necessari in sezioni lunghe e senza giunzioni.

Integrazione di operazioni secondarie

Le moderne linee di profilatura a rulli possono fare più che semplicemente piegare il metallo. È comune integrare processi in linea come punzonatura, intaglio e taglio a misura. Ciò combina più fasi di produzione in un'unica operazione continua, riducendo drasticamente i costi di manodopera e i tempi di consegna.

Applicazioni comuni nei settori

La combinazione di velocità, coerenza e complessità rende la profilatura a rulli un elemento fondamentale in numerosi settori. I prodotti sono così comuni che spesso vengono trascurati.

Edilizia e costruzioni

Questo è il mercato più vasto per le parti profilate a rulli. I prodotti chiave includono montanti e guide in acciaio per telai, sistemi a griglia per controsoffitti, pannelli per coperture e rivestimenti metallici, telai di porte e finestre e arcarecci strutturali.

Automotive e trasporti

L'industria automobilistica si affida alla profilatura a rulli per componenti strutturali leggeri e ad alta resistenza. Questi includono parti di telaio, travi paraurti, travi di impatto delle portiere e finiture decorative. Il processo garantisce le tolleranze ristrette richieste per l'assemblaggio dei veicoli.

Energia e infrastrutture

Nel settore solare, le rastrelliere di montaggio che sostengono i pannelli solari sono quasi esclusivamente profilate a rulli. Il processo è utilizzato anche per i guardrail autostradali, gli involucri elettrici e i canaline portacavi.

Prodotti commerciali e di consumo

Innumerevoli oggetti di uso quotidiano si basano su questo processo. Questi includono componenti di elettrodomestici, guide per cassetti, scaffalature e componenti di mobili per ufficio.

Comprendere i compromessi e i limiti

Nessun processo è perfetto per ogni scenario. Per prendere una decisione informata, è necessario comprendere i limiti significativi della profilatura a rulli.

Alti costi iniziali degli utensili

La barriera principale all'ingresso è il costo degli utensili a rulli. Un set di rulli in acciaio temprato personalizzati progettati per formare un profilo specifico può costare decine o addirittura centinaia di migliaia di dollari. Questo investimento rende il processo del tutto inadatto per piccoli progetti.

Non progettato per la produzione a basso volume

L'alto costo degli utensili deve essere ammortizzato su un ciclo di produzione enorme. Se hai bisogno solo di poche centinaia o poche migliaia di piedi di una parte, altri metodi come la pressopiegatura o l'estrusione saranno molto più economici.

Limitato a sezioni trasversali uniformi

Una parte profilata a rulli deve avere lo stesso profilo lungo tutta la sua lunghezza. Non è possibile creare una parte che si assottiglia o cambia forma a metà. Il processo è strettamente per componenti lineari con profilo costante.

Vincoli di materiale e progettazione

Il processo funziona meglio con metalli con buona formabilità, come acciaio al carbonio, acciaio inossidabile e alluminio. Anche lo spessore del materiale è un vincolo chiave. Inoltre, raggi di piegatura molto intricati e canali profondi e stretti possono essere difficili o impossibili da formare correttamente.

La profilatura a rulli è giusta per il tuo progetto?

La scelta del processo di produzione corretto dipende dal bilanciamento tra costi, volume ed esigenze di progettazione.

- Se la tua priorità principale è la produzione di massa di un singolo pezzo: La profilatura a rulli offre il costo per pezzo più basso, la massima velocità e la migliore coerenza per cicli superiori a 50.000 piedi.

- Se la tua priorità principale è la creazione di componenti lineari lunghi: Questo processo è in grado in modo univoco di produrre parti di quasi tutte le lunghezze trasportabili con perfetta uniformità.

- Se la tua priorità principale è la prototipazione o i cicli a basso volume: La pressopiegatura, la stampa 3D o l'estrusione di metalli sono alternative molto più convenienti a causa dei costi proibitivi degli utensili della profilatura a rulli.

In definitiva, la profilatura a rulli è uno strumento potente per la produzione su scala, che consente la produzione efficiente dei componenti metallici robusti e coerenti che costituiscono la spina dorsale dell'industria moderna.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso principale | Piegatura della lamiera piana in profili lunghi e complessi. |

| Ideale per | Cicli di produzione ad alto volume (ad esempio, oltre 50.000 piedi). |

| Vantaggi principali | Alta velocità, coerenza eccezionale, ideale per parti lunghe. |

| Settori comuni | Edilizia, Automotive, Energia, Beni di consumo. |

| Limite principale | Alti costi iniziali degli utensili, non adatto a bassi volumi. |

Hai bisogno di produrre componenti metallici di precisione ad alto volume?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che supportano la ricerca e lo sviluppo alla base di processi di produzione come la profilatura a rulli. Sia che tu stia testando la formabilità dei materiali o garantendo il controllo qualità per i tuoi profili metallici, le nostre soluzioni ti aiutano a ottenere precisione ed efficienza.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contattaci oggi per discutere come le nostre attrezzature possono soddisfare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

Domande frequenti

- Qual è l'uso di un mulino a due rulli? Essenziale per la miscelazione di polimeri, R&S e controllo qualità

- A cosa serve un miscelatore per gomma? Trasformare la gomma grezza in mescole ad alte prestazioni

- Cosa si intende per laminatoio a due rulli? Una guida alla lavorazione dei materiali di base

- Cos'è un laminatoio a due rulli? Padroneggia la miscelazione e il test precisi dei materiali

- Qual è la differenza tra il Banbury e il miscelatore interno? Comprendere la progettazione del rotore per una migliore miscelazione