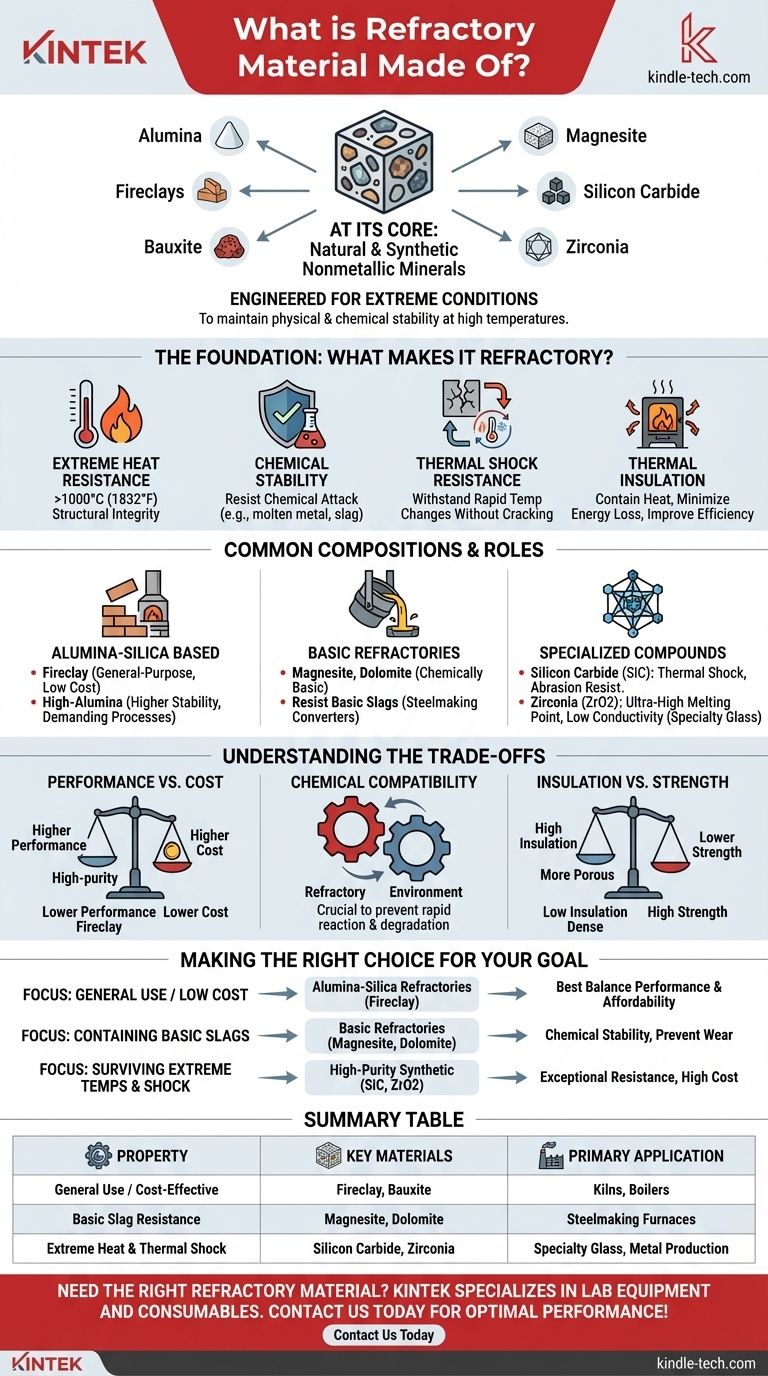

Fondamentalmente, un materiale refrattario è composto da una gamma di minerali non metallici naturali e sintetici. Questi sono scelti specificamente per la loro capacità di resistere a condizioni estreme. I componenti chiave includono composti e minerali come allumina, argille refrattarie, bauxite, magnesite, carburo di silicio e zirconia.

La composizione specifica di un refrattario non è arbitraria; è progettata per raggiungere un unico obiettivo critico: mantenere la stabilità fisica e chimica a temperature incredibilmente elevate. La scelta delle materie prime detta direttamente le prestazioni del materiale, determinando la sua resistenza al calore, all'attacco chimico e allo shock termico.

La base: cosa rende un materiale "refrattario"?

Un materiale si guadagna il titolo di "refrattario" possedendo un insieme specifico di proprietà. Queste caratteristiche sono il motivo per cui sono indispensabili nei processi industriali ad alta temperatura come forni e stufe.

Resistenza al calore estremo

Questa è la proprietà più fondamentale. I materiali refrattari hanno punti di fusione eccezionalmente alti e possono mantenere la loro integrità strutturale a temperature di esercizio che spesso superano i 1000°C (1832°F).

Stabilità chimica

In molte applicazioni industriali, i refrattari sono esposti a liquidi e gas corrosivi, come metallo fuso o scoria. Una funzione chiave è resistere all'attacco chimico ed evitare di reagire con queste sostanze, il che previene sia la contaminazione del prodotto sia il degrado del rivestimento.

Resistenza allo shock termico

I processi industriali spesso comportano rapidi cambiamenti di temperatura. I materiali refrattari devono essere in grado di resistere a questi cicli termici – riscaldarsi e raffreddarsi rapidamente – senza fessurarsi o sfaldarsi. Questa proprietà è nota come resistenza allo shock termico.

Isolamento termico

Un ruolo primario di un refrattario è contenere il calore all'interno di un recipiente. Una buona prestazione di isolamento termico assicura che il calore rimanga all'interno del forno o del reattore, riducendo al minimo la perdita di energia e migliorando l'efficienza complessiva. Questo è il motivo per cui i refrattari moderni possono portare a significativi risparmi energetici.

Composizioni refrattarie comuni e i loro ruoli

I materiali refrattari sono tipicamente classificati in base alla loro composizione chimica. La scelta dipende interamente dalla temperatura, dall'ambiente chimico e dallo stress meccanico dell'applicazione specifica.

A base di allumina-silice

Questa è la categoria più comune e versatile, derivata da minerali come argilla refrattaria, bauxite e allumina pura.

- Argilla refrattaria: Un materiale economico e ampiamente utilizzato per applicazioni generiche come forni e caldaie.

- Alta allumina: Aumentando la percentuale di allumina, la refrattarietà e la stabilità sotto carico del materiale sono notevolmente migliorate, rendendolo adatto a processi più impegnativi.

Refrattari basici

Composti da materiali come magnesite e dolomite, questi refrattari sono chimicamente basici. Sono utilizzati in ambienti in cui saranno a contatto con scorie basiche, come nei convertitori per la produzione di acciaio e nei forni ad arco elettrico, poiché non reagiranno chimicamente.

Composti specializzati

Per gli ambienti più estremi, sono necessari materiali sintetici specializzati.

- Carburo di silicio (SiC): Offre una resistenza eccezionale allo shock termico, un'elevata conducibilità termica ed eccellente resistenza all'abrasione. È spesso utilizzato negli inceneritori di rifiuti e come supporto per forni.

- Zirconia (ZrO2): Possiede uno dei punti di fusione più alti di tutti i refrattari e presenta una conducibilità termica molto bassa, rendendola ideale per applicazioni a temperature ultra-elevate come la produzione di vetro e metalli speciali.

Comprendere i compromessi

La selezione di un refrattario è un atto di bilanciamento. Non esiste un unico materiale "migliore", ma solo quello più appropriato per un dato insieme di condizioni.

Prestazioni vs. Costo

Esiste una correlazione diretta tra le prestazioni di un refrattario e il suo costo. Le argille refrattarie comuni sono relativamente economiche, mentre i materiali sintetici di elevata purezza come la zirconia sono estremamente costosi. La selezione è sempre una decisione economica ponderata rispetto ai requisiti del processo.

La compatibilità chimica è cruciale

Una delle modalità di guasto più comuni è la selezione di un refrattario chimicamente incompatibile con il suo ambiente. Ad esempio, l'uso di un refrattario acido (come uno ad alto contenuto di silice) a contatto con una scoria basica causerà una rapida reazione chimica e un rapido degrado del rivestimento refrattario.

Isolamento vs. Resistenza meccanica

I materiali che sono eccellenti isolanti termici sono spesso più porosi e hanno una minore resistenza meccanica. Al contrario, i refrattari densi e resistenti possono avere una maggiore conducibilità termica. In molti progetti di forni, viene utilizzato un rivestimento multistrato, con una faccia calda densa e resistente supportata da uno strato più isolante e più debole per ottimizzare entrambe le proprietà.

Fare la scelta giusta per il tuo obiettivo

Le esigenze specifiche della tua applicazione dettano la composizione refrattaria ideale.

- Se la tua priorità principale è l'uso generale a basso costo: I refrattari a base di allumina-silice, in particolare quelli a base di argilla refrattaria, offrono il miglior equilibrio tra prestazioni e convenienza.

- Se la tua priorità principale è contenere scorie basiche, come nella produzione di acciaio: Devi utilizzare refrattari basici come magnesite o dolomite per garantire la stabilità chimica e prevenire un rapido deterioramento.

- Se la tua priorità principale è resistere a temperature estreme e shock termico: Sono necessari materiali sintetici di elevata purezza come il carburo di silicio o la zirconia, anche con il loro costo elevato associato.

In definitiva, comprendere il legame tra la composizione di un refrattario e le sue proprietà è fondamentale per garantire la sicurezza, l'efficienza e la longevità di qualsiasi processo ad alta temperatura.

Tabella riassuntiva:

| Proprietà | Materiali chiave | Applicazione principale |

|---|---|---|

| Uso generale / Economico | Argilla refrattaria, Bauxite | Forni, Caldaie |

| Resistenza alle scorie basiche | Magnesite, Dolomite | Forni per la produzione di acciaio |

| Calore estremo e shock termico | Carburo di silicio, Zirconia | Produzione di vetro e metalli speciali |

Hai bisogno del materiale refrattario giusto per il tuo processo ad alta temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con precisione. I nostri esperti possono aiutarti a selezionare la composizione refrattaria ideale per migliorare l'efficienza, la durata e la sicurezza del tuo forno. Contattaci oggi per discutere le tue esigenze specifiche e ottenere prestazioni ottimali!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master