In sostanza, la sinterizzazione delle polveri è un processo di produzione che utilizza il calore per fondere le particelle di polvere in un componente solido e resistente senza fondere il materiale. Il processo prevede tre fasi principali: la formulazione di una miscela di polveri specifica, la sua compattazione in una forma desiderata e quindi il riscaldamento di questo pezzo "verde" in un forno per legare insieme le particelle.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione allo stato solido. Il calore energizza gli atomi nelle particelle di polvere, consentendo loro di muoversi e legarsi attraverso i loro punti di contatto, il che riduce la porosità e aumenta drasticamente la densità e la resistenza del pezzo.

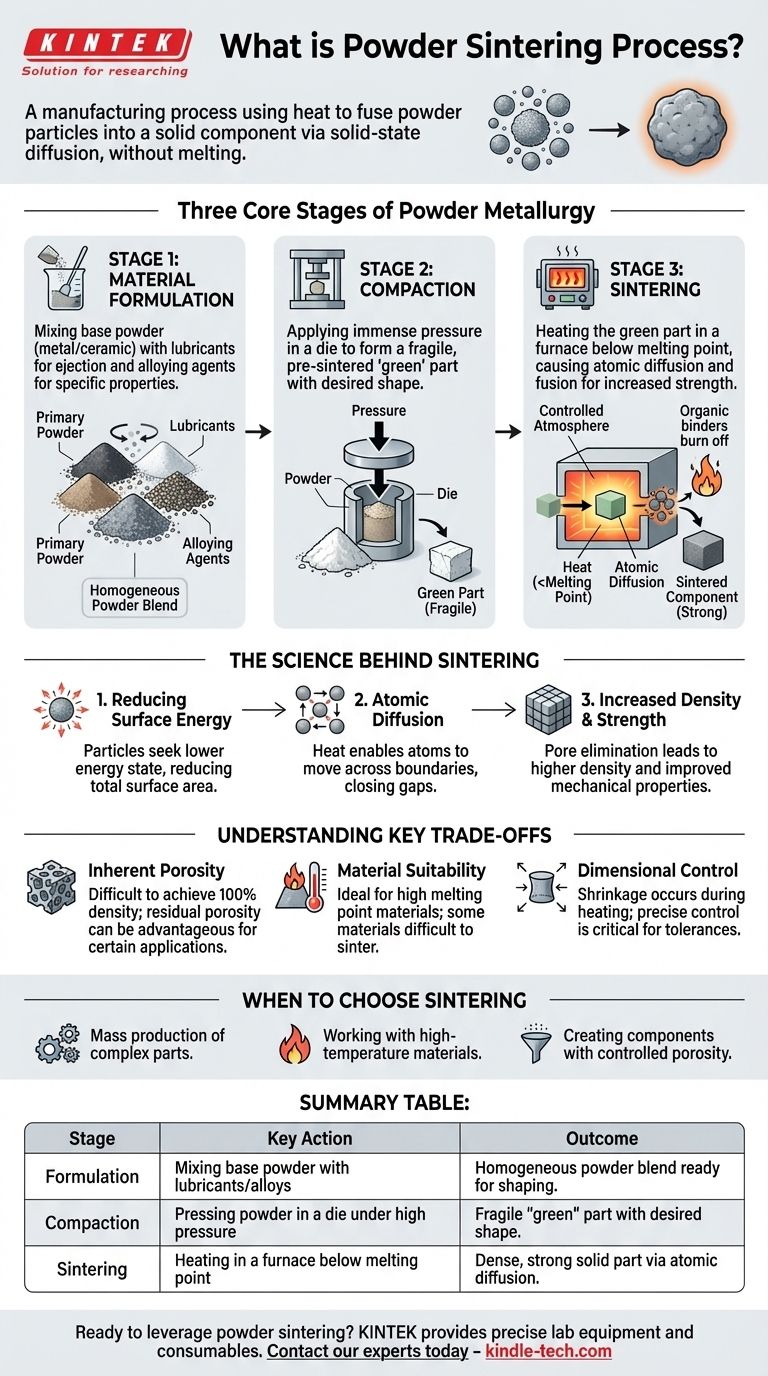

Le Tre Fasi Fondamentali della Metallurgia delle Polveri

Il viaggio dalla polvere sfusa a un componente finito segue un percorso preciso e controllato. Ogni fase è fondamentale per ottenere le proprietà meccaniche finali desiderate.

Fase 1: Formulazione del Materiale

Prima che possa avvenire qualsiasi formatura, il materiale grezzo deve essere preparato. Ciò comporta la selezione di una polvere metallica o ceramica primaria, come ferro, rame o nichel.

Spesso vengono aggiunti altri materiali alla miscela. Vengono inclusi lubrificanti per facilitare l'estrazione del pezzo dallo stampo e possono essere introdotti agenti leganti per ottenere proprietà specifiche come durezza o resistenza alla corrosione nel prodotto finale.

Fase 2: Compattazione

La polvere formulata viene posta in uno stampo di precisione e sottoposta a un'immensa pressione. Questa forza meccanica preme le particelle a stretto contatto, formando un oggetto pre-sinterizzato e fragile.

Questo oggetto è noto come pezzo "verde". Ha la forma e le dimensioni desiderate ma possiede una resistenza molto bassa, simile a un pezzo di gesso, e deve essere maneggiato con cura.

Fase 3: Sinterizzazione

Il pezzo verde viene posto in un forno a atmosfera controllata e riscaldato a una temperatura elevata, tipicamente appena al di sotto del punto di fusione del materiale. Questa è la fase di trasformazione critica.

A queste temperature elevate, i leganti organici e i lubrificanti bruciano per primi. Quindi, le particelle iniziano a fondersi insieme nei loro punti di contatto attraverso la diffusione atomica, creando un pezzo solido e unificato con resistenza e durezza notevolmente migliorate.

La Scienza dietro la Sinterizzazione: Come Funziona Realmente?

Sebbene il processo sembri semplice, la trasformazione durante la fase di riscaldamento è guidata da principi fondamentali della scienza dei materiali. È un processo in cui le particelle cercano fondamentalmente uno stato energetico più stabile e inferiore.

La Forza Trainante: Riduzione dell'Energia Superficiale

Le singole particelle di polvere hanno una grande quantità di superficie, che corrisponde a un'elevata energia superficiale. L'universo favorisce stati energetici inferiori.

Riscaldando il materiale, le particelle acquisiscono la mobilità per legarsi insieme. Questa fusione riduce l'area superficiale totale esposta, abbassando così l'energia superficiale complessiva del sistema e creando una struttura più stabile.

Il Meccanismo: Diffusione Atomica

La sinterizzazione funziona perché il calore fornisce energia sufficiente affinché gli atomi si muovano, o diffondano, attraverso i confini tra le particelle a contatto. Questo è un processo allo stato solido; non avviene alcuna fusione.

Questo movimento atomico chiude gli spazi e i pori tra le particelle. I punti di contatto crescono in "colli" solidi, che avvicinano i centri delle particelle, causando un leggero restringimento dell'intero pezzo e rendendolo molto più denso.

Il Risultato: Aumento di Densità e Resistenza

Il risultato diretto di questo legame atomico e dell'eliminazione dei pori è un aumento significativo della densità del materiale. Man mano che gli spazi vuoti diminuiscono, il pezzo diventa più solido e robusto.

Questa densificazione è direttamente collegata al miglioramento delle proprietà meccaniche. Il componente sinterizzato finale è molto più resistente, duro e durevole del pezzo verde iniziale.

Comprendere i Compromessi Chiave

La sinterizzazione è una tecnologia potente, ma è essenziale comprenderne le caratteristiche e i limiti intrinseci per applicarla correttamente.

Porosità Intrinseca

È molto difficile ottenere una densità del 100% solo con la sinterizzazione. La maggior parte dei pezzi sinterizzati manterrà una piccola quantità di porosità residua. Sebbene questo possa essere uno svantaggio per le applicazioni che richiedono una densità assoluta, può essere un vantaggio per prodotti come cuscinetti autolubrificanti o filtri.

Idoneità del Materiale

Il processo è eccezionalmente adatto per materiali con punti di fusione molto elevati, come ceramiche e metalli refrattari, che sono difficili o impossibili da lavorare tramite colata. Tuttavia, non tutti i materiali vengono sinterizzati facilmente.

Controllo Dimensionale

Sebbene la sinterizzazione sia considerata un processo di forma netta o quasi netta, il pezzo si restringe durante la fase di riscaldamento. Prevedere e controllare questo restringimento è fondamentale per ottenere tolleranze dimensionali precise sul componente finale.

Quando Scegliere la Sinterizzazione

La tua decisione di utilizzare la sinterizzazione delle polveri dovrebbe essere guidata dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa di pezzi complessi: La sinterizzazione è un metodo eccellente ed economico per creare grandi volumi di piccoli componenti metallici intricati con una lavorazione minima richiesta.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura: È uno dei pochi metodi validi per modellare ceramiche e metalli con punti di fusione estremamente elevati in pezzi funzionali.

- Se il tuo obiettivo principale è creare componenti con porosità controllata: La sinterizzazione offre una capacità unica di progettare pezzi, come filtri o cuscinetti, in cui un livello specifico di porosità interconnessa è una caratteristica desiderata.

In definitiva, la sinterizzazione fornisce un metodo potente e versatile per trasformare semplici polveri in componenti robusti e ingegnerizzati con precisione.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Formulazione | Miscelazione della polvere di base con lubrificanti/leghe | Miscela di polvere omogenea pronta per la formatura |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Pezzo "verde" fragile con la forma desiderata |

| 3. Sinterizzazione | Riscaldamento in un forno al di sotto del punto di fusione | Pezzo solido denso e resistente tramite diffusione atomica |

Pronto a sfruttare la sinterizzazione delle polveri per le esigenze specifiche del tuo laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi essenziali per ogni fase del processo di metallurgia delle polveri, dalla formulazione alla sinterizzazione. Sia che tu stia producendo in serie componenti metallici complessi o lavorando con ceramiche ad alta temperatura, la nostra esperienza ti assicura di ottenere la densità, la resistenza e il controllo dimensionale desiderati. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022