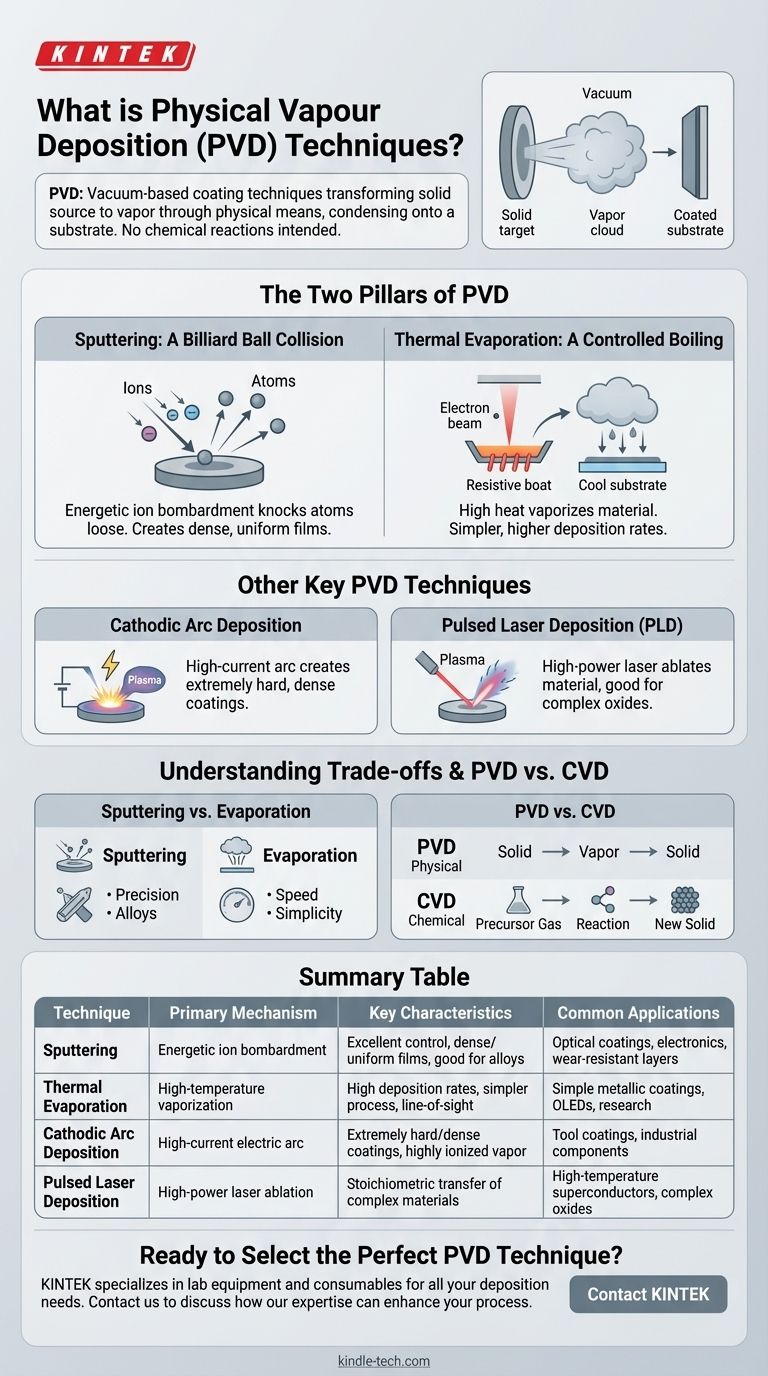

La Deposizione Fisica da Vapore (PVD) è una famiglia di tecniche di rivestimento basate sul vuoto utilizzate per depositare film sottili e ad alte prestazioni su un substrato. Tutti questi processi funzionano trasformando un materiale sorgente solido in un vapore attraverso mezzi puramente fisici, trasportandolo attraverso un ambiente sottovuoto o a bassa pressione e permettendogli di condensare sull'oggetto target.

Le due categorie più fondamentali di PVD sono lo sputtering, che utilizza il bombardamento ionico energetico, e l'evaporazione termica, che utilizza il calore.

Il principio distintivo di tutte le tecniche PVD è la loro dipendenza da meccanismi fisici — come collisioni di particelle ad alta energia o calore intenso — per creare un vapore dal materiale sorgente. A differenza di altri metodi, non si intende che avvengano reazioni chimiche fondamentali per formare il film finale sul substrato.

I Due Pilastri della PVD: Sputtering ed Evaporazione

Al centro della PVD ci sono due approcci distinti per trasformare un materiale solido in vapore. Comprendere questa distinzione è fondamentale per comprendere l'intero campo.

Sputtering: Una Collisione tra Biliardi

Lo sputtering comporta il bombardamento di un materiale sorgente solido, noto come target, con ioni ad alta energia (tipicamente da un gas inerte come l'argon).

Questa collisione energetica è simile a una palla da biliardo che colpisce una rastrelliera di palle da biliardo. Essa scuote fisicamente atomi o molecole dalla superficie del target.

Questi atomi "sputterati" viaggiano quindi attraverso la camera a vuoto e si depositano sul substrato, accumulando un film sottile, spesso molto denso.

Evaporazione Termica: Un'Ebollizione Controllata

L'evaporazione termica è un processo più intuitivo che utilizza alte temperature per vaporizzare il materiale sorgente all'interno di una camera a vuoto.

Il processo è analogo all'acqua che bolle trasformandosi in vapore e condensando su uno specchio freddo. Il materiale vaporizzato viaggia in linea retta fino a quando non colpisce il substrato più freddo, dove condensa nuovamente in un film solido.

Ci sono diversi modi per generare questo calore:

- Riscaldamento Resistivo: Una corrente elettrica passa attraverso una barchetta o un filamento resistente al calore che contiene il materiale sorgente.

- Evaporazione a Fascio di Elettroni: Un fascio focalizzato di elettroni ad alta energia riscalda ed evapora il materiale sorgente con grande precisione.

- Riscaldamento a Induzione: L'alimentazione a radiofrequenza (RF) crea correnti parassite che riscaldano un crogiolo contenente il materiale sorgente.

Altre Tecniche PVD Chiave

Oltre alle due famiglie principali, sono stati sviluppati diversi metodi PVD specializzati per applicazioni specifiche.

Deposizione ad Arco Catodico (Arc-PVD)

Questa tecnica utilizza un arco elettrico ad alta corrente e bassa tensione sulla superficie del target.

L'arco crea un punto piccolo e intensamente caldo che vaporizza il materiale, generando un vapore altamente ionizzato che si traduce in rivestimenti estremamente duri e densi.

Deposizione Laser Pulsata (PLD)

Nel PLD, un laser pulsato ad alta potenza viene focalizzato sul target all'interno della camera a vuoto.

Ogni impulso laser abla, o vaporizza, una piccola quantità di materiale, creando un pennacchio di plasma che si deposita sul substrato.

Comprendere i Compromessi

Nessuna singola tecnica PVD è universalmente superiore; la scelta migliore dipende interamente dal risultato desiderato per il film.

La Precisione dello Sputtering

Le tecniche di sputtering, in particolare lo sputtering a fascio ionico, offrono un controllo eccezionale sulle proprietà del film.

Poiché il processo è guidato dall'energia cinetica piuttosto che dal calore, è eccellente per depositare leghe complesse o materiali con diversi punti di fusione. Il risultato è spesso un film molto liscio, denso e uniforme.

Velocità e Semplicità dell'Evaporazione

L'evaporazione termica è spesso più semplice e può raggiungere velocità di deposizione più elevate rispetto allo sputtering.

Tuttavia, può essere più difficile controllare con precisione la struttura del film ed è meno adatta per materiali che potrebbero decomporsi ad alte temperature o per la creazione di film legati complessi.

Come la PVD Differisce dalla CVD

È fondamentale distinguere la PVD dalla sua controparte, la Deposizione Chimica da Vapore (CVD).

La PVD è un processo fisico. Il materiale depositato sul substrato è lo stesso materiale che ha lasciato il target sorgente; ha solo cambiato il suo stato fisico da solido a vapore e di nuovo a solido.

La CVD è un processo chimico. Introduce gas precursori in una camera, che poi reagiscono sulla superficie calda del substrato per formare un materiale solido completamente nuovo, lasciando dietro di sé sottoprodotti volatili.

Selezione dell'Approccio PVD Corretto

La scelta della tecnica dovrebbe essere guidata dalle proprietà specifiche necessarie nel film finale.

- Se la vostra attenzione principale è il massimo controllo, la densità e l'uniformità: Lo sputtering, in particolare lo sputtering a fascio ionico, è spesso la scelta superiore per creare film ottici o elettronici di alta qualità.

- Se la vostra attenzione principale è un'alta velocità di deposizione per un semplice rivestimento metallico: L'evaporazione termica o a fascio di elettroni fornisce una soluzione efficiente e spesso più economica.

- Se la vostra attenzione principale è la creazione di un rivestimento estremamente duro e resistente all'usura: La deposizione ad arco catodico è una tecnica leader utilizzata per utensili e componenti industriali.

Comprendere questi meccanismi fondamentali vi consente di selezionare lo strumento preciso per le vostre esigenze specifiche di materiali e applicazioni.

Tabella Riassuntiva:

| Tecnica | Meccanismo Principale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Sputtering | Bombardamento ionico energetico | Controllo eccellente, film densi/uniformi, buono per leghe | Rivestimenti ottici, elettronica, strati resistenti all'usura |

| Evaporazione Termica | Vaporizzazione ad alta temperatura | Alte velocità di deposizione, processo più semplice, linea di vista | Rivestimenti metallici semplici, OLED, ricerca |

| Deposizione ad Arco Catodico | Arco elettrico ad alta corrente | Rivestimenti estremamente duri/densi, vapore altamente ionizzato | Rivestimenti per utensili, componenti industriali |

| Deposizione Laser Pulsata | Ablazione laser ad alta potenza | Trasferimento stechiometrico di materiali complessi | Superconduttori ad alta temperatura, ossidi complessi |

Pronti a Selezionare la Tecnica PVD Perfetta per la Vostra Applicazione?

Scegliere il processo PVD giusto è fondamentale per ottenere le proprietà del film desiderate nel vostro laboratorio. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per tutte le vostre esigenze di deposizione. Possiamo aiutarvi a navigare tra i compromessi tra sputtering, evaporazione e altri metodi PVD per trovare la soluzione ideale per i vostri materiali specifici e i requisiti di prestazione.

Contattateci oggi stesso utilizzando il modulo sottostante per discutere come la nostra esperienza e le nostre attrezzature possono migliorare la vostra ricerca o il vostro processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è il rivestimento in carbonio? Sblocca prestazioni superiori nei tuoi materiali

- Qual è l'alta temperatura per il CVD? Sblocca una qualità del film ottimale per il tuo laboratorio

- Quali sono gli svantaggi dello sputtering? Sfide chiave e compromessi per la deposizione di film sottili

- Come ottimizzano i sistemi di deposizione chimica da vapore (CVD) i film sottili ad alte prestazioni con ingegneria dello strain? Padronanza della precisione atomica

- Quali sono le applicazioni della deposizione chimica da fase vapore? Sblocca film sottili e rivestimenti ad alte prestazioni

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il metodo per depositare film sottili estremamente controllati? Ottieni una precisione a livello atomico con ALD

- Qual è la bassa temperatura per la crescita del grafene? Sblocca una produzione scalabile ed economicamente vantaggiosa