In sostanza, la deposizione fisica da vapore (PVD) è un processo di rivestimento basato sul vuoto in cui un film sottile ad alte prestazioni viene applicato su una superficie. La tecnica funziona convertendo un materiale sorgente solido in un vapore, che quindi viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, costruendo il rivestimento atomo per atomo.

La PVD non è una semplice verniciatura o placcatura; è una tecnica sofisticata che modifica fondamentalmente le proprietà superficiali di un materiale depositando un film sottile altamente aderente, atomo per atomo, in un ambiente sottovuoto controllato.

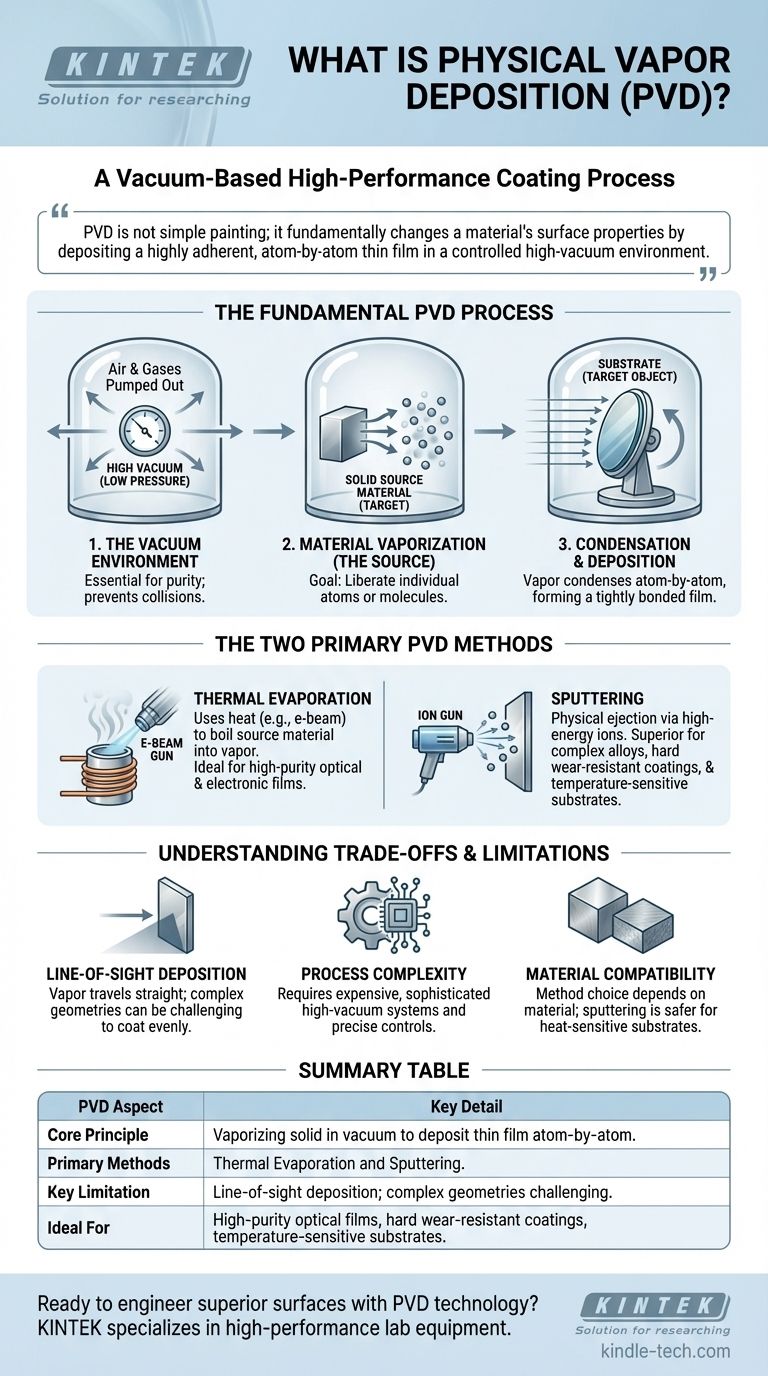

Come funziona fondamentalmente il processo PVD

Il processo PVD, indipendentemente dal metodo specifico utilizzato, segue tre fasi critiche condotte all'interno di una camera a vuoto. Questo ambiente è essenziale per la purezza e la qualità del rivestimento finale.

L'ambiente sottovuoto

Innanzitutto, tutta l'aria e gli altri gas vengono pompati fuori dalla camera di deposizione per creare un alto vuoto. Questo ambiente a pressione estremamente bassa è fondamentale perché impedisce alle molecole di rivestimento vaporizzate di collidere con le molecole d'aria durante il loro percorso verso il substrato.

Vaporizzazione del materiale (La sorgente)

Un materiale sorgente solido, noto come bersaglio (target), viene convertito in vapore. Questa è la fase centrale che definisce i diversi tipi di PVD. L'obiettivo è liberare atomi o molecole individuali dal materiale solido in modo che possano essere trasportati.

Condensazione e deposizione

Gli atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto e colpiscono la superficie del componente da rivestire, che è chiamato substrato. Al contatto con il substrato più freddo, il vapore si condensa nuovamente in uno stato solido, formando un film sottile, denso e saldamente legato. I dispositivi spesso fanno ruotare le parti per garantire un rivestimento uniforme su superfici 3D complesse.

I due metodi PVD principali

Sebbene il principio sia lo stesso, il modo in cui il materiale viene vaporizzato crea due categorie PVD distinte e comuni.

Evaporazione termica

Questo metodo utilizza il calore per trasformare il materiale sorgente in vapore. Il materiale solido viene riscaldato in un crogiolo finché non bolle letteralmente ed evapora.

Una forma comune e precisa di questo è l'evaporazione con fascio di elettroni (e-beam), in cui un fascio di elettroni ad alta energia viene focalizzato sul materiale bersaglio, facendolo vaporizzare a una velocità controllata. Questo è spesso utilizzato per creare film ottici ed elettronici di elevata purezza.

Sputtering (Pulverizzazione catodica)

Lo sputtering non si basa sul calore per vaporizzare il materiale. Si tratta invece di un processo di espulsione fisica.

Ioni ad alta energia (tipicamente provenienti da un gas inerte come l'argon) vengono accelerati e fatti scontrare con il materiale bersaglio. L'impatto ha energia sufficiente per espellere fisicamente gli atomi dalla superficie del bersaglio, lanciandoli verso il substrato dove formano il rivestimento.

Comprendere i compromessi e i limiti

La PVD è una tecnologia potente, ma è essenziale comprenderne i vincoli operativi per applicarla correttamente.

Deposizione a linea di vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Ciò significa che la PVD è un processo a "linea di vista". Qualsiasi superficie non direttamente esposta alla sorgente di vapore non verrà rivestita, il che può rappresentare una sfida per i componenti con geometrie complesse, fori o rientranze profonde.

Complessità del processo

I sistemi PVD richiedono camere ad alto vuoto, alimentatori sofisticati e controlli precisi. Ciò rende le apparecchiature costose e il processo più complesso da gestire rispetto ai metodi di rivestimento convenzionali come la verniciatura o la galvanostegia.

Compatibilità dei materiali

La scelta del metodo PVD è spesso dettata dal materiale da depositare. Alcune leghe o composti possono decomporsi alle alte temperature richieste per l'evaporazione termica, rendendo lo sputtering l'unica opzione praticabile.

Fare la scelta giusta per la vostra applicazione

La selezione del metodo PVD corretto dipende interamente dalle proprietà desiderate del rivestimento finale e dalla natura del materiale del substrato.

- Se la vostra attenzione principale è sui film ottici o elettronici ad alta purezza: L'evaporazione termica fornisce spesso la deposizione più pulita e controllata per queste applicazioni sensibili.

- Se la vostra attenzione principale è un rivestimento duro, denso e resistente all'usura: Lo sputtering è generalmente superiore per depositare leghe e composti complessi utilizzati per utensili e componenti aerospaziali.

- Se la vostra attenzione principale è il rivestimento di un materiale sensibile alla temperatura: Lo sputtering può essere eseguito a temperature più basse rispetto all'evaporazione termica, rendendolo una scelta più sicura per plastiche o altri substrati sensibili.

Comprendendo questi principi fondamentali, è possibile sfruttare efficacemente la PVD per progettare superfici ad alte prestazioni adattate alle proprie esigenze tecniche specifiche.

Tabella riassuntiva:

| Aspetto PVD | Dettaglio chiave |

|---|---|

| Principio fondamentale | Vaporizzazione di un materiale solido sottovuoto per depositare un film sottile atomo per atomo. |

| Metodi principali | Evaporazione termica e Sputtering. |

| Limite chiave | Deposizione a linea di vista; le geometrie complesse possono essere impegnative. |

| Ideale per | Film ottici ad alta purezza, rivestimenti resistenti all'usura e substrati sensibili alla temperatura. |

Pronto a progettare superfici superiori con la tecnologia PVD? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, incluse soluzioni per processi di rivestimento avanzati. La nostra esperienza può aiutarvi a selezionare il metodo PVD giusto per la vostra specifica applicazione, garantendo durata e precisione. Contatta oggi i nostri esperti per discutere di come possiamo supportare le esigenze del tuo laboratorio in materia di rivestimenti e scienza dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura