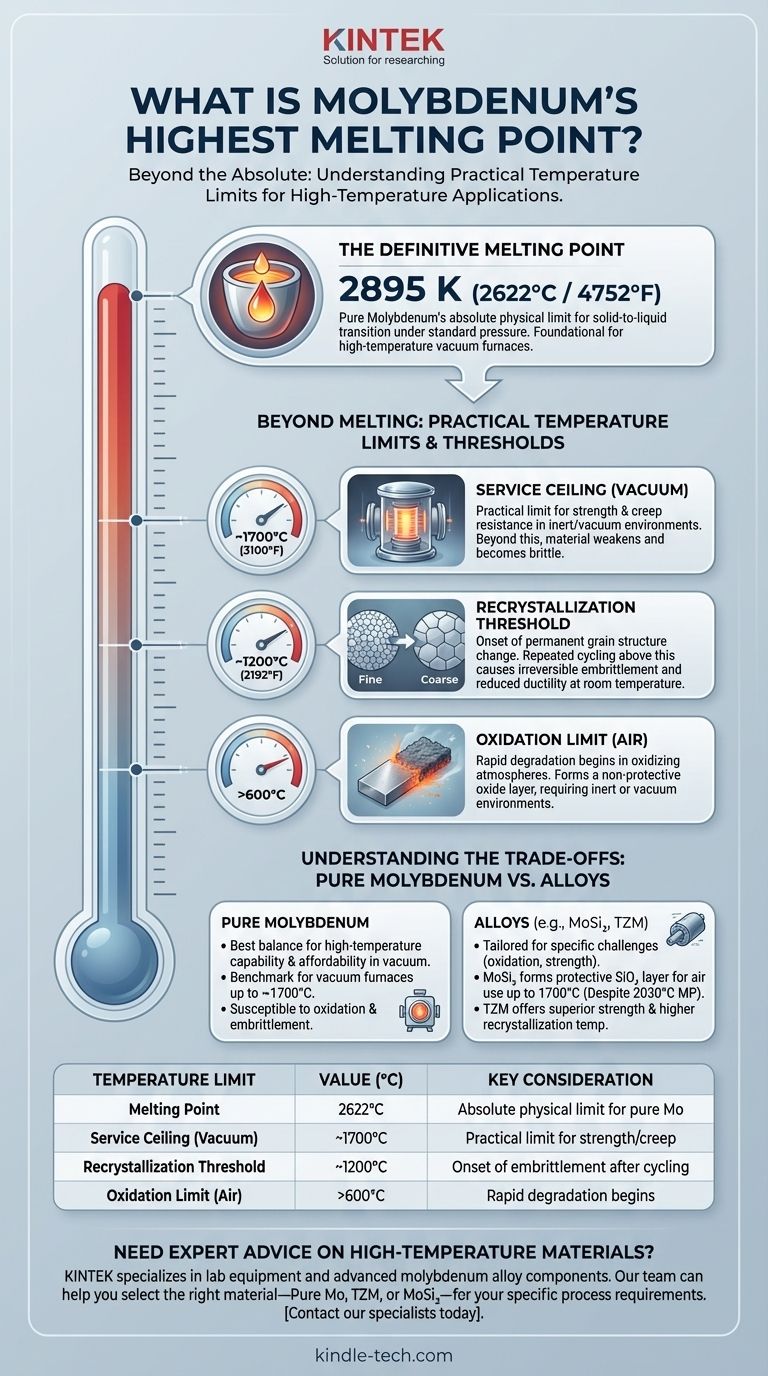

Il punto di fusione definitivo del molibdeno puro è 2895 K, che si traduce in 2622°C o 4752°F. Questo valore eccezionalmente alto lo colloca nella classe dei metalli refrattari, rendendolo un materiale fondamentale per i processi industriali ad alta temperatura. Tuttavia, questo numero racconta solo una parte della storia.

Sebbene l'alto punto di fusione del molibdeno sia la sua caratteristica distintiva, la sua utilità pratica in qualsiasi applicazione è regolata da soglie di temperatura inferiori. Comprendere la distinzione tra il punto di fusione e la temperatura massima di servizio è fondamentale per il successo ingegneristico.

La Proprietà Fondamentale: Il Punto di Fusione del Molibdeno

Il Valore Definitivo

Il punto di fusione accettato per il molibdeno puro è 2895 Kelvin (2622°C / 4752°F). Questa è la temperatura alla quale il metallo solido passa allo stato liquido sotto pressione standard.

Perché Questo è Importante per le Applicazioni ad Alta Temperatura

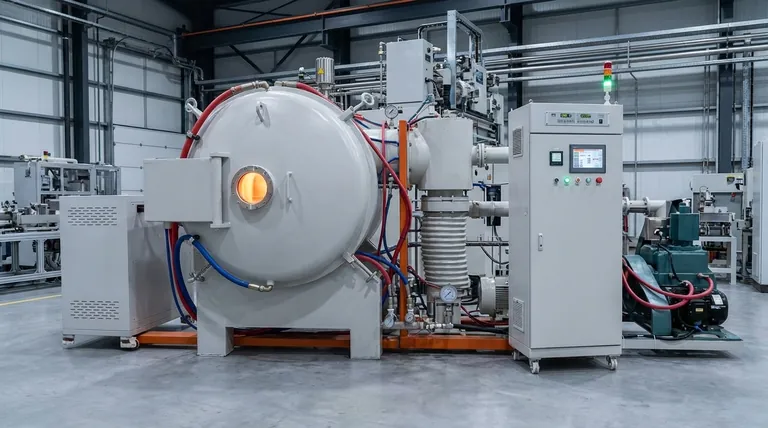

Questo alto punto di fusione è la ragione principale per cui il molibdeno viene utilizzato come materiale strutturale fondamentale in applicazioni in cui altri metalli fallirebbero. Ciò include componenti come elementi riscaldanti, crogioli e supporti strutturali all'interno di forni a vuoto ad alta temperatura utilizzati per processi come la fusione, la brasatura e la crescita di cristalli.

Oltre la Fusione: Comprendere i Limiti Pratici di Temperatura

Il punto di fusione è una costante fisica, ma la massima temperatura utilizzabile è un limite pratico che dipende interamente dall'ambiente operativo e dalle proprietà meccaniche desiderate. Il molibdeno può fallire molto prima di fondere.

La Soglia di Ricristallizzazione (~1200°C)

Quando il molibdeno viene riscaldato sopra circa 1200°C (2192°F), la sua struttura interna dei grani cambia. Questo processo, chiamato ricristallizzazione, riduce permanentemente la sua duttilità e rende il materiale significativamente più fragile a temperatura ambiente. Per le applicazioni che richiedono riscaldamento e raffreddamento ripetuti, rimanere al di sotto di questa soglia è cruciale per prevenire guasti meccanici.

Il Limite di Servizio in Vuoto (~1700°C)

In un ambiente inerte o sotto vuoto, il molibdeno può essere utilizzato a temperature fino a 1700°C (3100°F). Oltre questo punto, inizia a perdere la sua resistenza e diventa sempre più fragile, anche se non è esposto all'ossigeno. Anche la resistenza allo scorrimento viscoso diminuisce, il che significa che si deformerà lentamente sotto il proprio peso.

Il Limite di Ossidazione (Sopra ~600°C in Aria)

La più grande debolezza del molibdeno è la sua scarsa resistenza all'ossidazione. In presenza di aria, inizierà a ossidarsi rapidamente a temperature superiori a 600°C. Questo forma uno strato di ossido volatile che non protegge il metallo sottostante, portando a una rapida perdita di materiale. Per questo motivo, il molibdeno puro viene utilizzato quasi esclusivamente in vuoto o in atmosfere protettive di gas inerte.

Comprendere i Compromessi: Molibdeno Puro vs. Le Sue Leghe

La lega di molibdeno non aumenta necessariamente il suo punto di fusione, ma viene spesso fatta per superare i suoi limiti pratici, in particolare l'ossidazione e la resistenza alle alte temperature.

Il Mito del "Più Alto è Sempre Meglio"

Un eccellente esempio è il disiliciuro di molibdeno (MoSi₂). Questa lega ha un punto di fusione di soli 2030°C, significativamente inferiore al molibdeno puro. Tuttavia, se riscaldato in aria, forma uno strato protettivo di biossido di silicio (SiO₂) che gli consente di essere utilizzato continuamente a 1700°C per migliaia di ore senza degradarsi.

Migliorare la Resistenza e la Duttilità

Leghe come il TZM (titanio-zirconio-molibdeno) sono progettate per avere una resistenza superiore e temperature di ricristallizzazione più elevate rispetto al molibdeno puro. L'aggiunta di elementi come il lantanio o altre terre rare può anche migliorare la duttilità e la resistenza allo scorrimento viscoso a temperature estreme.

Costo vs. Prestazioni

Il molibdeno puro offre spesso il miglior equilibrio tra capacità ad alta temperatura e convenienza per applicazioni in un ambiente sottovuoto controllato. Le leghe specializzate offrono prestazioni superiori per sfide specifiche, come l'ossidazione o lo stress meccanico, ma tipicamente a un costo più elevato.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il materiale corretto richiede di guardare oltre un singolo dato e considerare l'intero contesto operativo.

- Se il tuo obiettivo principale è la massima resistenza alla temperatura in vuoto: Il molibdeno puro è il tuo riferimento, ma sii consapevole della degradazione meccanica e dell'infragilimento a temperature di servizio superiori a 1700°C.

- Se operi in un'atmosfera ossidante (aria): Una lega come il disiliciuro di molibdeno è di gran lunga superiore, nonostante il suo punto di fusione inferiore, grazie al suo strato protettivo di ossido auto-riparante.

- Se hai bisogno di mantenere la duttilità dopo cicli termici: Devi operare al di sotto della temperatura di ricristallizzazione di ~1200°C per evitare un infragilimento irreversibile.

- Se richiedi la massima resistenza alle alte temperature e allo scorrimento viscoso: Considera una lega specializzata come il TZM, che è progettata per una migliore stabilità meccanica a temperature elevate.

In definitiva, la scelta del giusto materiale di molibdeno dipende meno dal suo punto di fusione assoluto e più dall'ambiente operativo specifico e dalle esigenze meccaniche del tuo processo.

Tabella Riepilogativa:

| Limite di Temperatura | Valore (°C) | Considerazione Chiave |

|---|---|---|

| Punto di Fusione | 2622°C | Limite fisico assoluto per Mo puro |

| Limite di Servizio (Vuoto) | ~1700°C | Limite pratico per resistenza/scorrimento viscoso |

| Soglia di Ricristallizzazione | ~1200°C | Inizio dell'infragilimento dopo cicli |

| Limite di Ossidazione (Aria) | >600°C | Inizia la rapida degradazione |

Hai bisogno di consigli esperti sui materiali ad alta temperatura per il tuo laboratorio o forno industriale?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, inclusi componenti in molibdeno e leghe avanzate per applicazioni termiche esigenti. Il nostro team può aiutarti a selezionare il materiale giusto, che sia molibdeno puro, lega TZM o MoSi₂, in base alle tue specifiche esigenze di temperatura, atmosfera e meccaniche.

Contatta i nostri specialisti oggi stesso per ottimizzare le prestazioni e la durata del tuo processo ad alta temperatura.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- A quale temperatura si esegue il trattamento termico di un forno? Dipende tutto dal materiale e dall'obiettivo

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Qual è la temperatura critica del trattamento termico? Svela la chiave della durezza e delle prestazioni dell'acciaio