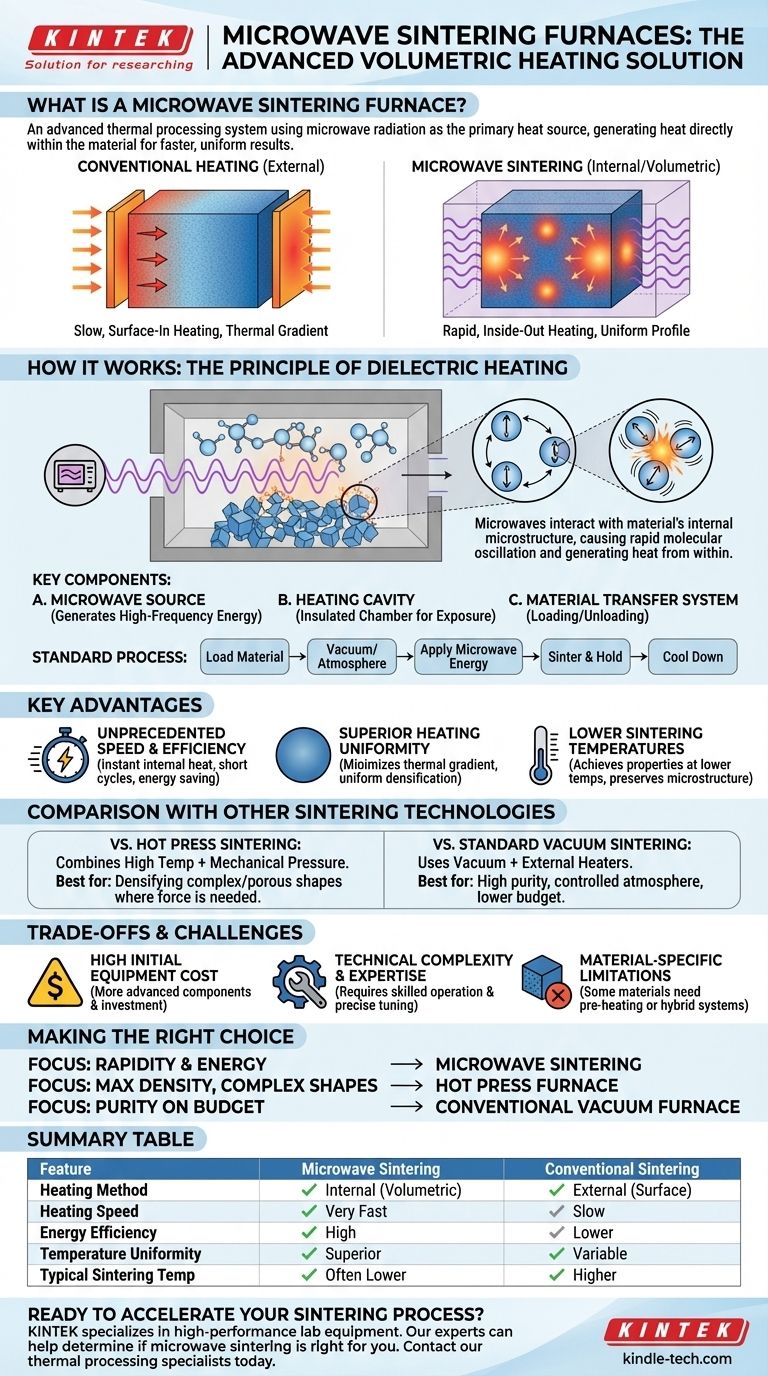

In sostanza, un forno di sinterizzazione a microonde è un sistema avanzato di lavorazione termica che utilizza le radiazioni a microonde come fonte di riscaldamento primaria. A differenza dei forni convenzionali che riscaldano i materiali dall'esterno verso l'interno, questa tecnologia genera calore direttamente all'interno del materiale stesso, portando a risultati significativamente più rapidi e uniformi.

Il vantaggio fondamentale della sinterizzazione a microonde è la sua capacità di ottenere un riscaldamento rapido ed efficiente dal punto di vista energetico accoppiandosi direttamente con la microstruttura interna di un materiale. Questo processo di riscaldamento "volumetrico" spesso si traduce in proprietà del materiale superiori e tempi di lavorazione drasticamente ridotti rispetto ai metodi tradizionali.

Come funziona fondamentalmente la sinterizzazione a microonde

I forni convenzionali si basano sulla conduzione, convezione e irraggiamento per trasferire il calore dagli elementi esterni alla superficie di un materiale. La sinterizzazione a microonde opera su un principio completamente diverso.

Il principio del riscaldamento dielettrico

Un forno di sinterizzazione a microonde utilizza un campo elettromagnetico per generare calore. Quando i materiali ceramici vengono posti in questo campo, la loro microstruttura interna (in particolare, le loro proprietà dielettriche) interagisce con le microonde.

Questa interazione provoca una rapida oscillazione molecolare, che genera calore dall'interno verso l'esterno. Questo processo è noto come riscaldamento dielettrico, lo stesso principio utilizzato in un forno a microonde domestico ma applicato con precisione e potenza molto maggiori.

Componenti chiave del sistema

Un forno tipico è composto da tre parti principali:

- Una sorgente di microonde: Genera l'energia a microonde ad alta frequenza.

- Una cavità di riscaldamento: Una camera ben isolata dove il materiale viene posizionato ed esposto al campo a microonde.

- Un sistema di trasferimento del materiale: Gestisce il caricamento e lo scaricamento del materiale in lavorazione.

Il processo operativo standard

Il processo è preciso e controllato. Implica il caricamento del materiale, la creazione di un vuoto o di un'atmosfera controllata, l'applicazione di energia a microonde per riscaldare il materiale alla sua temperatura di sinterizzazione, il mantenimento a tale temperatura e quindi il raffreddamento.

Vantaggi chiave rispetto ai metodi convenzionali

Il passaggio dal riscaldamento esterno a quello interno offre diversi vantaggi operativi distinti, critici per la preparazione di materiali avanzati.

Velocità ed efficienza senza precedenti

Poiché il calore viene generato istantaneamente all'interno del materiale, la velocità di riscaldamento è eccezionalmente rapida. Ciò accorcia drasticamente l'intero ciclo di sinterizzazione, risparmiando tempo e una quantità significativa di energia.

Uniformità di riscaldamento superiore

Il riscaldamento tradizionale spesso crea una grande differenza di temperatura tra la superficie e il nucleo di un materiale. Il riscaldamento a microonde minimizza questo gradiente di temperatura interno, promuovendo una densificazione più uniforme e riducendo le sollecitazioni interne.

Temperature di sinterizzazione più basse

L'efficienza del trasferimento diretto di energia significa che le proprietà desiderate del materiale possono spesso essere raggiunte a temperature di sinterizzazione complessive più basse. Ciò può aiutare a preservare microstrutture più fini e prevenire la crescita indesiderata dei grani.

Confronto con altre tecnologie di sinterizzazione

Per comprenderne il valore, è utile confrontare la sinterizzazione a microonde con altre comuni tecnologie di forni ad alta temperatura.

vs. Sinterizzazione a pressa a caldo

Un forno di sinterizzazione a pressa a caldo combina alta temperatura con alta pressione meccanica sottovuoto. Mentre la sinterizzazione a microonde eccelle nel riscaldamento volumetrico uniforme, la pressatura a caldo è superiore per promuovere la densificazione in strutture complesse o porose dove è necessaria una forza applicata.

vs. Sinterizzazione sottovuoto standard

Un forno di sinterizzazione sottovuoto standard utilizza anch'esso il vuoto per prevenire l'ossidazione ma si basa su elementi riscaldanti esterni convenzionali. Entrambi i metodi producono risultati di elevata purezza, ma la sinterizzazione a microonde li raggiunge molto più velocemente e con maggiore efficienza energetica.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, la sinterizzazione a microonde non è una soluzione universale. La sua adozione richiede un'attenta considerazione delle sue specifiche esigenze.

Costo iniziale elevato dell'attrezzatura

La tecnologia e i componenti coinvolti in un forno di sinterizzazione a microonde sono più avanzati rispetto a quelli dei sistemi convenzionali, il che comporta un costo iniziale più elevato.

Complessità tecnica ed esperienza

Il funzionamento efficace di un forno a microonde richiede un livello più elevato di competenza tecnica. Parametri come la potenza e la frequenza delle microonde devono essere attentamente sintonizzati per materiali diversi, rendendo il processo più complesso rispetto ai metodi tradizionali.

Limitazioni specifiche del materiale

Alcuni materiali non assorbono bene l'energia a microonde a temperature più basse. Per questi casi, vengono utilizzati forni ibridi che combinano riscaldatori elettrici convenzionali con sorgenti a microonde per preriscaldare il materiale finché non diventa ricettivo alle microonde.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di sinterizzazione corretta dipende interamente dalle priorità specifiche del tuo progetto in termini di velocità, proprietà del materiale e budget.

- Se il tuo obiettivo principale è la lavorazione rapida e l'efficienza energetica: La sinterizzazione a microonde è la scelta superiore per la sua velocità e le sue capacità di riscaldamento diretto e uniforme.

- Se il tuo obiettivo principale è raggiungere la massima densità in forme complesse: Un forno a pressa a caldo potrebbe essere più adatto, poiché l'uso dell'alta pressione è fondamentale per densificare determinate geometrie.

- Se il tuo obiettivo principale è prevenire la contaminazione con un budget più limitato: Un forno sottovuoto convenzionale offre un'atmosfera controllata per garantire la purezza del prodotto senza il costo e la complessità della tecnologia a microonde.

In definitiva, scegliere il forno giusto significa allineare i punti di forza principali della tecnologia con i tuoi obiettivi più critici di materiale e produzione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a microonde | Sinterizzazione convenzionale |

|---|---|---|

| Metodo di riscaldamento | Interno (volumetrico) | Esterno (superficie) |

| Velocità di riscaldamento | Molto veloce | Lenta |

| Efficienza energetica | Alta | Inferiore |

| Uniformità della temperatura | Superiore | Variabile |

| Temperatura di sinterizzazione tipica | Spesso inferiore | Superiore |

Pronto ad accelerare la lavorazione dei tuoi materiali con una tecnologia di sinterizzazione avanzata?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione avanzati. I nostri esperti possono aiutarti a determinare se un forno di sinterizzazione a microonde è la soluzione giusta per ottenere cicli più rapidi, proprietà dei materiali superiori e significativi risparmi energetici per il tuo laboratorio.

Contatta oggi i nostri specialisti della lavorazione termica per discutere la tua applicazione e i tuoi obiettivi specifici.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è l'effetto del vuoto ad alta temperatura sui film di passivazione? Padronanza della stabilità delle leghe refrattarie

- Quali sono i vantaggi della tempra ad aria? Ottieni una stabilità dimensionale superiore per i tuoi pezzi

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Qual è l'intervallo di sinterizzazione? Padroneggia la finestra di temperatura per prestazioni ottimali del materiale

- Qual è il vantaggio e lo svantaggio della tempra? Massimizzare la durezza rispetto alla gestione della fragilità e della distorsione

- Qual è l'applicazione dell'olio di tempra? Ottieni durezza e durata superiori nei componenti metallici

- La nitrurazione influisce sulle dimensioni? Sì, ecco come controllare e prevedere la crescita

- Quale ruolo svolge un forno di essiccazione sotto vuoto nel processo di riduzione termica del calcio? Preservare polveri metalliche ad alta purezza