Alla base, la Pressatura Isostatica a Caldo (HIP) è un processo di produzione ad alte prestazioni che sottopone i componenti sia a temperature elevate che a una pressione del gas estremamente alta e uniforme. I componenti vengono riscaldati in un recipiente sigillato ad alta pressione. Un gas inerte, tipicamente argon, viene quindi utilizzato per applicare pressione in modo uniforme da tutte le direzioni, eliminando efficacemente i difetti interni come porosità e vuoti per creare un materiale completamente denso e uniforme.

Il vero valore dell'HIP è la sua capacità di trasformare un buon componente in uno eccezionale. Eliminando i difetti interni microscopici, il processo sblocca la massima densità teorica, la duttilità e la resistenza alla fatica di un materiale, proprietà che spesso sono irraggiungibili solo con la fusione o la produzione additiva.

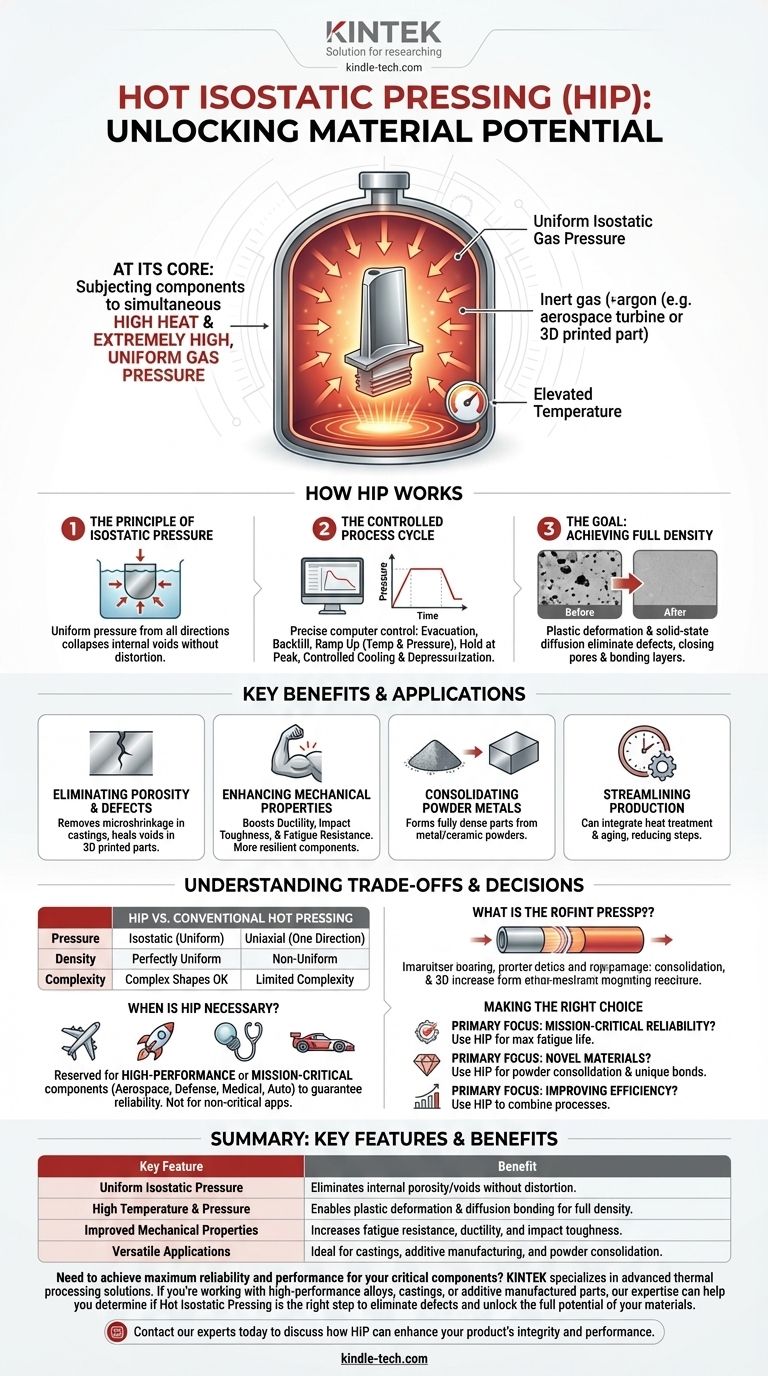

Come funziona fondamentalmente la Pressatura Isostatica a Caldo

Per comprendere i benefici dell'HIP, è fondamentale afferrare i principi che lo rendono così efficace. Il processo è più di una semplice applicazione di calore e pressione; è una trasformazione metallurgica controllata con precisione.

Il Principio della Pressione Isostatica

La chiave è nel nome: isostatica. Ciò significa che la pressione viene applicata uniformemente in tutte le direzioni. Immaginate un oggetto immerso in profondità nell'oceano: la pressione dell'acqua agisce su di esso in modo uguale da ogni lato. L'HIP replica questo effetto con gas inerte ad alte temperature.

Questa pressione uniforme è fondamentale perché collassa i vuoti e i pori interni senza distorcere la geometria complessiva del pezzo. A differenza della pressatura convenzionale, che applica forza in una direzione, la pressione isostatica garantisce una densificazione costante in tutto il componente.

Il Ciclo di Processo Controllato

Un tipico ciclo HIP è gestito da sofisticati controlli computerizzati per garantire precisione e ripetibilità.

Innanzitutto, i pezzi vengono caricati nel recipiente HIP, che viene poi sigillato. L'atmosfera interna viene evacuata e il recipiente viene riempito con un gas inerte come l'argon.

Successivamente, la temperatura e la pressione vengono aumentate simultaneamente secondo un programma specifico per il materiale e il pezzo. Il componente viene mantenuto alla temperatura e pressione di picco per una durata prestabilita, consentendo la chiusura dei vuoti interni e la saldatura per diffusione a livello microscopico.

Infine, il recipiente viene raffreddato e depressurizzato in modo controllato, garantendo che il pezzo sia stabile e sicuro da maneggiare al momento della rimozione.

L'Obiettivo: Raggiungere la Piena Densità

La combinazione di calore intenso e pressione consente la deformazione plastica e la diffusione allo stato solido. Il calore ammorbidisce il materiale, mentre la pressione isostatica fornisce la forza per far collassare i pori pieni di gas o vuoto.

Questo processo elimina efficacemente la micro-ritiro nelle fusioni e chiude i vuoti tra gli strati nei pezzi prodotti con manifattura additiva (stampa 3D). Il risultato è una microstruttura omogenea e completamente densa.

Principali Vantaggi e Applicazioni

Le capacità uniche dell'HIP lo rendono indispensabile in settori in cui il guasto dei componenti non è un'opzione. La sua funzione principale è migliorare le proprietà dei materiali per applicazioni critiche.

Eliminazione di Porosità e Difetti

L'applicazione più comune dell'HIP è la completa rimozione della porosità interna. Nelle fusioni metalliche, questo elimina il micro-ritiro, una comune fonte di innesco di cricche. Nei pezzi metallici stampati in 3D, cura i vuoti e migliora il legame tra gli strati, risolvendo comuni problemi di affidabilità.

Miglioramento delle Proprietà Meccaniche

Creando una microstruttura completamente densa e uniforme, l'HIP migliora significativamente le proprietà meccaniche di un materiale. Ciò include un notevole aumento di duttilità, tenacità all'impatto e resistenza alla fatica. I pezzi diventano più resistenti all'usura, al calore e all'abrasione.

Consolidamento di Polveri Metalliche

L'HIP può essere utilizzato per consolidare polveri metalliche o ceramiche in un pezzo solido e completamente denso. La polvere viene sigillata in un contenitore metallico a forma del componente finale. Durante il ciclo HIP, il contenitore si deforma attorno alla polvere, compattandola in un lingotto solido con proprietà uniformi.

Semplificazione della Produzione

Per alcune leghe, il ciclo termico HIP può essere progettato per incorporare trattamenti termici, solubilizzazione e fasi di invecchiamento. Questo consolidamento dei processi di produzione può ridurre il numero totale di passaggi, risparmiando tempo e costi nella produzione.

Comprendere i Compromessi

Sebbene potente, l'HIP è un processo specializzato che non è universalmente richiesto. Comprendere il suo contesto è fondamentale per usarlo efficacemente.

HIP vs. Pressatura a Caldo Convenzionale

La pressatura a caldo convenzionale applica forza in una singola direzione (uniaxialmente). Questo è efficace per forme semplici ma spesso si traduce in una densità non uniforme e può limitare la complessità geometrica.

L'uso della pressione isostatica da parte dell'HIP consente di produrre pezzi con una densità perfettamente uniforme, indipendentemente dalla forma. Sebbene l'HIP operi spesso a temperature inferiori rispetto alla forgiatura, la sua unica applicazione della pressione si traduce in un consolidamento superiore del materiale.

Quando è Necessario l'HIP?

L'HIP è un passaggio di lavorazione aggiuntivo che aumenta i costi e i tempi di consegna. È principalmente riservato a componenti ad alte prestazioni o critici per la missione.

Industrie come l'aerospaziale, la difesa, gli impianti medici e l'automotive ad alte prestazioni si affidano all'HIP per garantire l'affidabilità e la vita a fatica di componenti come pale di turbine, parti strutturali di aeromobili e impianti chirurgici. È generalmente eccessivo per applicazioni non critiche.

Limitazioni e Considerazioni

Il processo è basato su lotti, il che può rappresentare un collo di bottiglia nella produzione ad alto volume. Le dimensioni dei componenti sono anche limitate dalle dimensioni interne del recipiente HIP. Infine, l'investimento di capitale per le apparecchiature HIP è significativo, rendendola una capacità specializzata.

Fare la Scelta Giusta per la Tua Applicazione

Decidere se specificare l'HIP dipende interamente dai requisiti di prestazione e dal costo del fallimento.

- Se il tuo obiettivo principale è l'affidabilità dei componenti critici per la missione: Usa l'HIP per eliminare i difetti interni nelle fusioni o nei pezzi stampati in 3D per ottenere la massima vita a fatica e integrità strutturale.

- Se il tuo obiettivo principale è creare materiali nuovi o ad alte prestazioni: Sfrutta l'HIP per consolidare le polveri metalliche in pezzi completamente densi o per saldare per diffusione materiali dissimili per proprietà uniche.

- Se il tuo obiettivo principale è migliorare l'efficienza della produzione: Indaga se l'HIP può essere utilizzato per combinare cicli di trattamento termico e invecchiamento per la tua lega specifica, riducendo potenzialmente i passaggi complessivi di produzione.

In definitiva, comprendere la Pressatura Isostatica a Caldo ti consente di specificare e creare componenti che soddisfano i più alti standard di prestazioni e affidabilità.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio |

|---|---|

| Pressione Isostatica Uniforme | Elimina porosità e vuoti interni senza distorcere la geometria del pezzo. |

| Alta Temperatura & Pressione | Consente la deformazione plastica e la saldatura per diffusione per una microstruttura completamente densa. |

| Proprietà Meccaniche Migliorate | Aumenta significativamente la resistenza alla fatica, la duttilità e la tenacità all'impatto. |

| Applicazioni Versatili | Ideale per fusioni, manifattura additiva (stampa 3D) e consolidamento di polveri. |

Hai bisogno di ottenere la massima affidabilità e prestazioni per i tuoi componenti critici?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica. Se stai lavorando con leghe ad alte prestazioni, fusioni o parti prodotte in modo additivo, la nostra esperienza può aiutarti a determinare se la Pressatura Isostatica a Caldo è il passo giusto per eliminare i difetti e sbloccare il pieno potenziale dei tuoi materiali.

Contatta i nostri esperti oggi per discutere come l'HIP può migliorare l'integrità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione