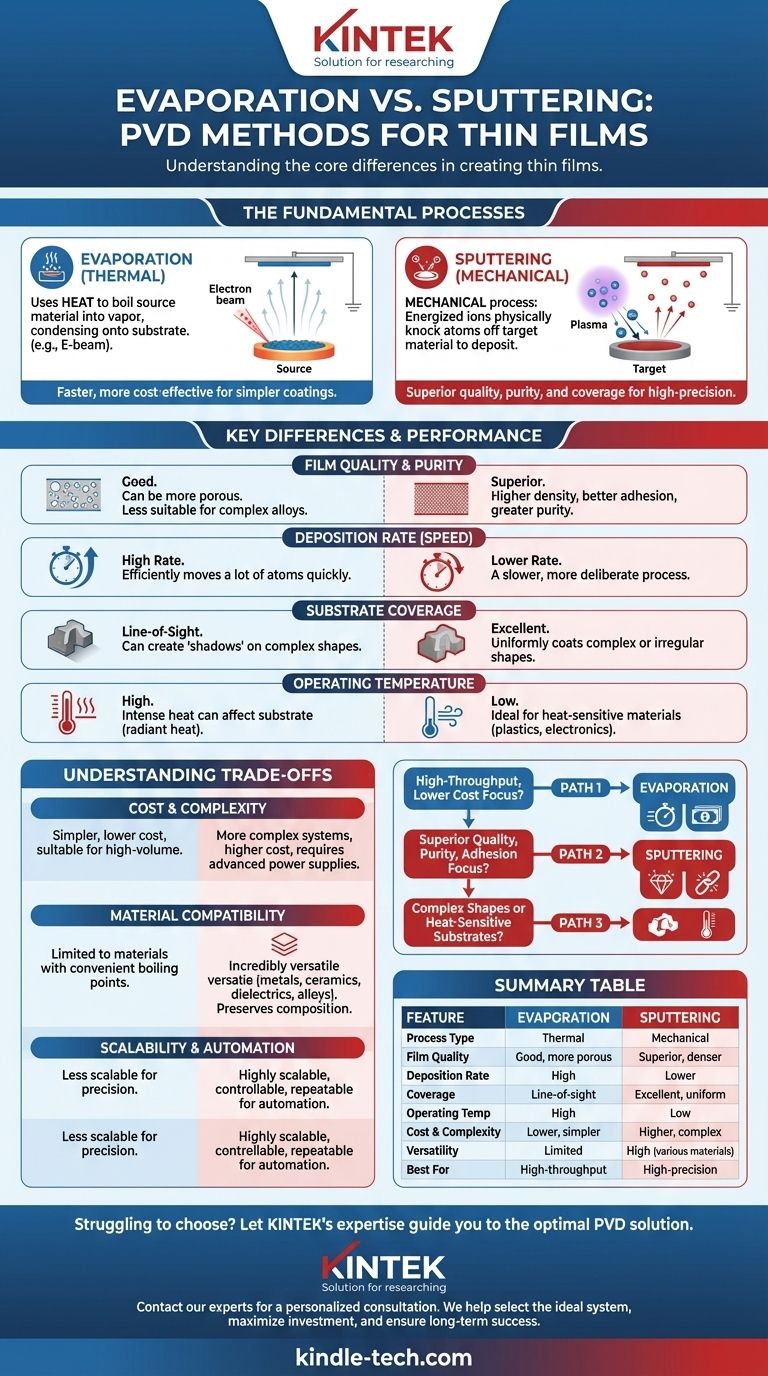

In sintesi, l'evaporazione e lo sputtering sono due distinti metodi di deposizione fisica da vapore (PVD) utilizzati per creare film sottili. L'evaporazione utilizza il calore—spesso da un fascio di elettroni—per far bollire un materiale sorgente trasformandolo in vapore, che poi si condensa su un substrato. Lo sputtering, al contrario, è un processo meccanico in cui ioni energizzati vengono usati per staccare fisicamente atomi da un materiale bersaglio, che poi viaggiano e si depositano sul substrato.

La scelta fondamentale tra questi metodi si riduce a un compromesso. L'evaporazione è tipicamente più veloce e più economica per rivestimenti più semplici, mentre lo sputtering offre una qualità del film, una purezza e una copertura superiori, rendendolo ideale per applicazioni di alta precisione.

Come funziona ogni processo: un confronto fondamentale

Entrambe le tecniche creano un film sottile atomo per atomo, ma i loro metodi per liberare quegli atomi dal materiale sorgente sono fondamentalmente diversi.

Evaporazione: riscaldamento per vaporizzare

L'evaporazione è un processo interamente termico. Un materiale sorgente viene posto all'interno di una camera ad alto vuoto e riscaldato finché non bolle letteralmente e si trasforma in gas.

Questo vapore poi viaggia in linea retta finché non entra in contatto con il substrato più freddo, dove si condensa nuovamente in un solido, formando uno strato sottile e uniforme. Il metodo più comune per questo è l'evaporazione a fascio di elettroni (e-beam), che utilizza un fascio focalizzato di elettroni per riscaldare il materiale.

Sputtering: un'analogia con il biliardo

Lo sputtering è un processo fisico o meccanico guidato dal trasferimento di quantità di moto. Pensalo come una partita di biliardo microscopica.

All'interno di una camera a vuoto, viene creato un plasma ad alta energia (tipicamente con un gas inerte come l'argon). Questi ioni di gas energizzati vengono accelerati e fatti scontrare con un bersaglio fatto del materiale di rivestimento desiderato.

Questa collisione stacca fisicamente gli atomi dal bersaglio, "sputterandoli" via. Questi atomi espulsi poi viaggiano e si depositano sul substrato, costruendo il film sottile.

Differenze chiave in prestazioni e risultati

Le differenze nel modo in cui gli atomi vengono liberati portano a significative variazioni nelle caratteristiche del film finale e nell'efficienza del processo.

Qualità e purezza del film

Lo sputtering generalmente produce film con maggiore densità, migliore adesione e maggiore purezza. La natura energetica degli atomi sputterati li aiuta a formare una struttura più compatta sul substrato.

L'evaporazione può talvolta produrre film più porosi, e poiché si basa sulla fusione e sull'ebollizione, è meno adatta per depositare con precisione composti o leghe complessi senza alterarne la composizione.

Velocità di deposizione (velocità)

L'evaporazione ha quasi sempre una velocità di deposizione molto più elevata. Far bollire un materiale per creare un vapore denso è un modo molto efficiente per spostare rapidamente molti atomi.

Lo sputtering è un processo più lento e più deliberato di staccare gli atomi uno per uno, risultando in una velocità di deposizione inferiore.

Copertura del substrato

Lo sputtering offre una copertura del rivestimento significativamente migliore, specialmente su substrati con forme complesse o irregolari. Poiché gli atomi sputterati vengono espulsi in varie direzioni, possono rivestire superfici che non si trovano in una "linea di vista" diretta dalla sorgente.

L'evaporazione è altamente direzionale. Il vapore viaggia in linea retta, il che può creare "ombre" su parti complesse, portando a un rivestimento non uniforme.

Temperatura operativa

Lo sputtering è un processo a temperatura molto più bassa. Il substrato non ha bisogno di essere riscaldato in modo significativo, il che lo rende ideale per rivestire materiali sensibili al calore come plastiche o componenti elettronici.

L'evaporazione comporta un calore intenso per vaporizzare il materiale sorgente, che può irradiare e riscaldare il substrato, limitandone l'uso con determinati materiali.

Comprendere i compromessi

La scelta di un metodo richiede di bilanciare i requisiti tecnici con vincoli pratici come il budget e il volume di produzione.

Costo e complessità del sistema

I sistemi di evaporazione sono spesso più semplici ed economici, in particolare per la produzione ad alto volume dove la velocità è un fattore primario di costo.

Le apparecchiature di sputtering possono essere più complesse a causa della necessità di alimentatori ad alta tensione, campi magnetici per confinare il plasma e sistemi di vuoto più sofisticati.

Compatibilità dei materiali

Lo sputtering è incredibilmente versatile e può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, ceramiche, dielettrici e leghe complesse. Poiché non fonde il bersaglio, la composizione originale del materiale viene preservata nel film finale.

L'evaporazione è più limitata. Funziona meglio con materiali che hanno un punto di ebollizione conveniente e non si decompongono o reagiscono quando riscaldati allo stato gassoso.

Scalabilità e automazione

Lo sputtering è considerato più scalabile e più adatto per applicazioni industriali automatizzate. Il processo è altamente controllabile e ripetibile, il che è fondamentale per la produzione di alta precisione.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dal risultato più importante che devi ottenere.

- Se il tuo obiettivo principale è la produzione ad alta produttività e costi inferiori: L'evaporazione è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è una qualità del film, una purezza e un'adesione superiori: Lo sputtering è la soluzione tecnica definitiva per applicazioni esigenti.

- Se stai rivestendo forme complesse o substrati sensibili al calore: L'eccellente copertura e il funzionamento a bassa temperatura dello sputtering gli conferiscono un chiaro vantaggio.

In definitiva, comprendere i distinti meccanismi fisici di ogni processo ti consente di selezionare lo strumento che meglio si allinea agli obiettivi specifici del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Evaporazione | Sputtering |

|---|---|---|

| Tipo di processo | Termico (riscaldamento per vaporizzare) | Meccanico (trasferimento di quantità di moto) |

| Qualità del film | Buona; può essere più poroso | Superiore; più denso, migliore adesione |

| Velocità di deposizione | Alta | Bassa |

| Copertura del substrato | Linea di vista; ombre su forme complesse | Eccellente; riveste uniformemente forme complesse |

| Temperatura operativa | Alta (può riscaldare il substrato) | Bassa (ideale per materiali sensibili al calore) |

| Costo e complessità | Generalmente costo inferiore, sistemi più semplici | Costo più elevato, apparecchiature più complesse |

| Versatilità del materiale | Limitata; migliore per materiali semplici | Alta; metalli, ceramiche, leghe, dielettrici |

| Ideale per | Rivestimenti ad alta produttività, economici | Film di alta precisione, alta qualità |

Stai faticando a scegliere tra evaporazione e sputtering per la tua applicazione di film sottile? Lascia che l'esperienza di KINTEK ti guidi verso la soluzione ottimale.

Come tuo partner dedicato in attrezzature e materiali di consumo da laboratorio, comprendiamo che il giusto metodo PVD è fondamentale per il successo del tuo progetto—sia che tu dia priorità alla velocità, al costo o a una qualità del film impareggiabile. Il nostro team fornisce non solo attrezzature leader del settore, ma anche il supporto tecnico per assicurarti di ottenere risultati precisi e affidabili.

Ti aiutiamo a:

- Selezionare il sistema ideale in base al tuo materiale specifico, al substrato e ai requisiti di prestazione.

- Massimizzare il tuo investimento con soluzioni su misura per la ricerca, lo sviluppo o la produzione ad alto volume.

- Garantire il successo a lungo termine con supporto continuo, manutenzione e materiali di consumo per le tue esigenze di laboratorio.

Non lasciare i risultati del tuo rivestimento al caso. Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la temperatura di evaporazione termica? Dipende dal tuo materiale e dai tuoi obiettivi

- Qual è il metodo di deposizione per evaporazione? Una guida alla creazione di film ultrasottili

- Quali sono le applicazioni dell'evaporazione termica? Una guida alla deposizione di film sottili per l'elettronica e i rivestimenti

- Cos'è il metodo di evaporazione termica? Una guida alla deposizione di film sottili semplice ed economicamente vantaggiosa

- Qual è un esempio di evaporazione termica? Creazione di rivestimenti riflettenti per fari e altro ancora

- Perché l'evaporazione a fascio di elettroni è stata sviluppata per la lavorazione di film sottili? Sblocca film ad alta purezza per applicazioni avanzate

- Cos'è il metodo di deposizione per evaporazione? Una guida al rivestimento di film sottili ad alta velocità

- Qual è il processo di deposizione a fascio di elettroni? Ottenere film sottili ad alta purezza ed economici