In sintesi, la deposizione è il processo di applicazione di sottili strati di materiale su un wafer di silicio. Questi film, controllati con cura e spesso spessi solo pochi atomi, sono i blocchi costruttivi fondamentali utilizzati per creare le intricate strutture tridimensionali che formano i transistor e il cablaggio che li collega.

Lo scopo principale della deposizione non è semplicemente aggiungere strati, ma costruire con precisione i componenti essenziali di un circuito integrato — i conduttori, gli isolanti e i semiconduttori — che ne consentono il funzionamento.

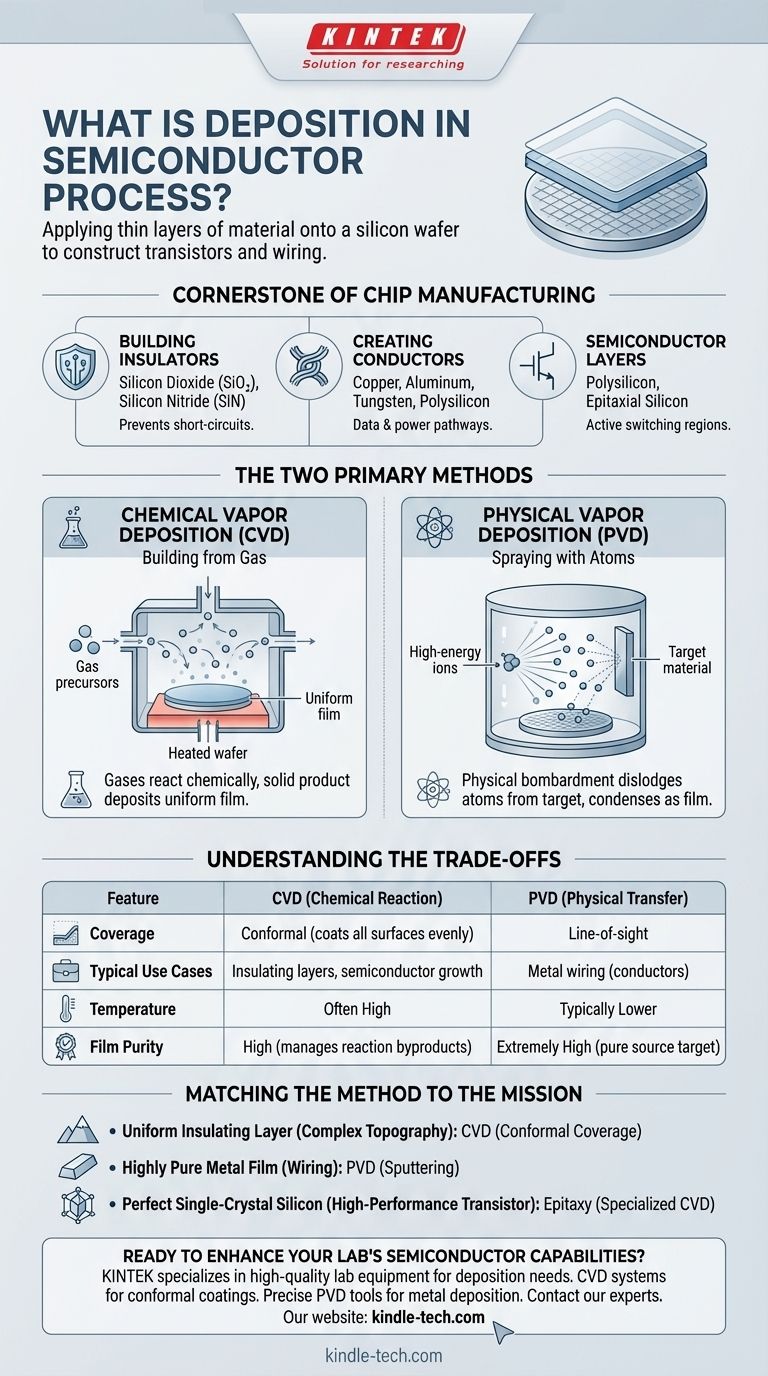

Perché la deposizione è una pietra angolare della produzione di chip

Ogni microchip è una città complessa composta da miliardi di componenti microscopici. La deposizione è il processo di costruzione che realizza le strutture di questa città, strato dopo strato meticoloso.

Costruire gli isolanti

I film isolanti, spesso realizzati con materiali come il biossido di silicio (SiO₂) o il nitruro di silicio (SiN), sono fondamentali. Agiscono come barriere che impediscono alla corrente elettrica di fuoriuscire o di creare cortocircuiti tra diversi percorsi conduttivi.

Creare i conduttori

I film conduttivi formano i "fili" e i "gate" del chip. Materiali come rame, alluminio, tungsteno e polisilicio vengono depositati per creare i percorsi che consentono il flusso di elettricità, trasmettendo dati e potenza in tutto il circuito.

Stendere gli strati semiconduttori

Vengono utilizzati processi di deposizione specializzati per far crescere o posizionare strati di materiale semiconduttore, come polisilicio o silicio epitassiale. Queste sono le regioni "attive" in cui avviene l'azione di commutazione del transistor.

I due metodi principali di deposizione

Sebbene esistano molte tecniche specializzate, praticamente tutta la deposizione rientra in due categorie principali: deposizione chimica da fase vapore (CVD) e deposizione fisica da fase vapore (PVD). La scelta tra le due dipende interamente dal materiale che viene depositato e dalla struttura che si sta costruendo.

Deposizione Chimica da Fase Vapore (CVD): Costruire da un gas

La CVD è il metodo più comune. Comporta l'introduzione di uno o più gas (precursori) in una camera di reazione contenente il wafer.

Questi gas reagiscono chimicamente e il prodotto solido di tale reazione si "deposita" sulla superficie del wafer, formando un film uniforme. Pensala come una brina controllata con precisione che si forma da una reazione chimica nell'aria.

Deposizione Fisica da Fase Vapore (PVD): Spruzzare con atomi

La PVD è un processo fisico, non chimico. Funziona bombardando un materiale sorgente solido (un "bersaglio") con ioni ad alta energia all'interno di un vuoto.

Questo bombardamento sbalza gli atomi dal bersaglio, che poi viaggiano e si condensano sul wafer più freddo, formando un film sottile. Questo è analogo a un processo di verniciatura a spruzzo a livello atomico.

Comprendere i compromessi: CVD vs. PVD

Nessun metodo è universalmente migliore; sono strumenti per lavori diversi, ognuno con vantaggi e svantaggi distinti.

Copertura conforme rispetto alla linea di vista

La CVD eccelle nella creazione di strati conformi. Poiché il film è formato da una reazione gassosa, può rivestire uniformemente tutte le superfici di un fossato o di una struttura tridimensionale complessa.

La PVD è un processo a linea di vista. Come una bomboletta spray, riveste le superfici che può "vedere", rendendo difficile coprire uniformemente il fondo e le pareti laterali di fossati profondi.

Qualità e purezza del film

La PVD può produrre film estremamente puri poiché il materiale sorgente stesso è spesso di elevata purezza. Ciò la rende ideale per depositare interconnessioni metalliche dove la purezza è fondamentale.

Le proprietà di un film CVD dipendono fortemente dalla reazione chimica, dalla temperatura e dalla pressione. Sebbene i film di alta qualità siano di routine, la gestione dei sottoprodotti della reazione è una considerazione chiave.

Vincoli di materiale e temperatura

I processi CVD spesso richiedono temperature molto elevate per guidare le reazioni chimiche. Questo può essere un problema se il calore rischia di danneggiare gli strati già costruiti sul wafer.

La PVD può spesso essere eseguita a temperature più basse, rendendola adatta alle fasi successive del processo di produzione quando il chip è più sensibile al calore.

Abbinare il metodo alla missione

La scelta della tecnica di deposizione corretta è essenziale per ottenere le proprietà elettriche e strutturali desiderate per ogni parte del chip.

- Se il tuo obiettivo principale è creare uno strato isolante uniforme su una topografia complessa: La CVD è la scelta definitiva grazie alla sua eccellente copertura conforme.

- Se il tuo obiettivo principale è depositare un film metallico di elevata purezza per il cablaggio: La PVD (in particolare una tecnica chiamata sputtering) è lo standard industriale per questo compito.

- Se il tuo obiettivo principale è far crescere uno strato di silicio monocristallino perfetto per un transistor ad alte prestazioni: È necessaria una forma specializzata di CVD chiamata Epitassia.

In definitiva, la deposizione trasforma un wafer di silicio grezzo in un circuito integrato funzionante attraverso la costruzione deliberata e precisa di strati a scala atomica.

Tabella riassuntiva:

| Caratteristica | Deposizione Chimica da Fase Vapore (CVD) | Deposizione Fisica da Fase Vapore (PVD) |

|---|---|---|

| Tipo di processo | Reazione chimica da gas | Trasferimento fisico di atomi |

| Copertura | Conforme (riveste tutte le superfici uniformemente) | Linea di vista |

| Casi d'uso tipici | Strati isolanti, crescita di semiconduttori | Cablaggio metallico (conduttori) |

| Temperatura | Spesso alta | Tipicamente più bassa |

| Purezza del film | Alta (gestisce i sottoprodotti di reazione) | Estremamente alta (bersaglio sorgente puro) |

Pronto a migliorare la ricerca o le capacità produttive del tuo laboratorio nel campo dei semiconduttori? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di processo di deposizione. Sia che tu abbia bisogno di affidabili sistemi CVD per rivestimenti conformi o di strumenti PVD precisi per la deposizione di metalli, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze della moderna produzione di semiconduttori. Contatta oggi stesso i nostri esperti per discutere come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione