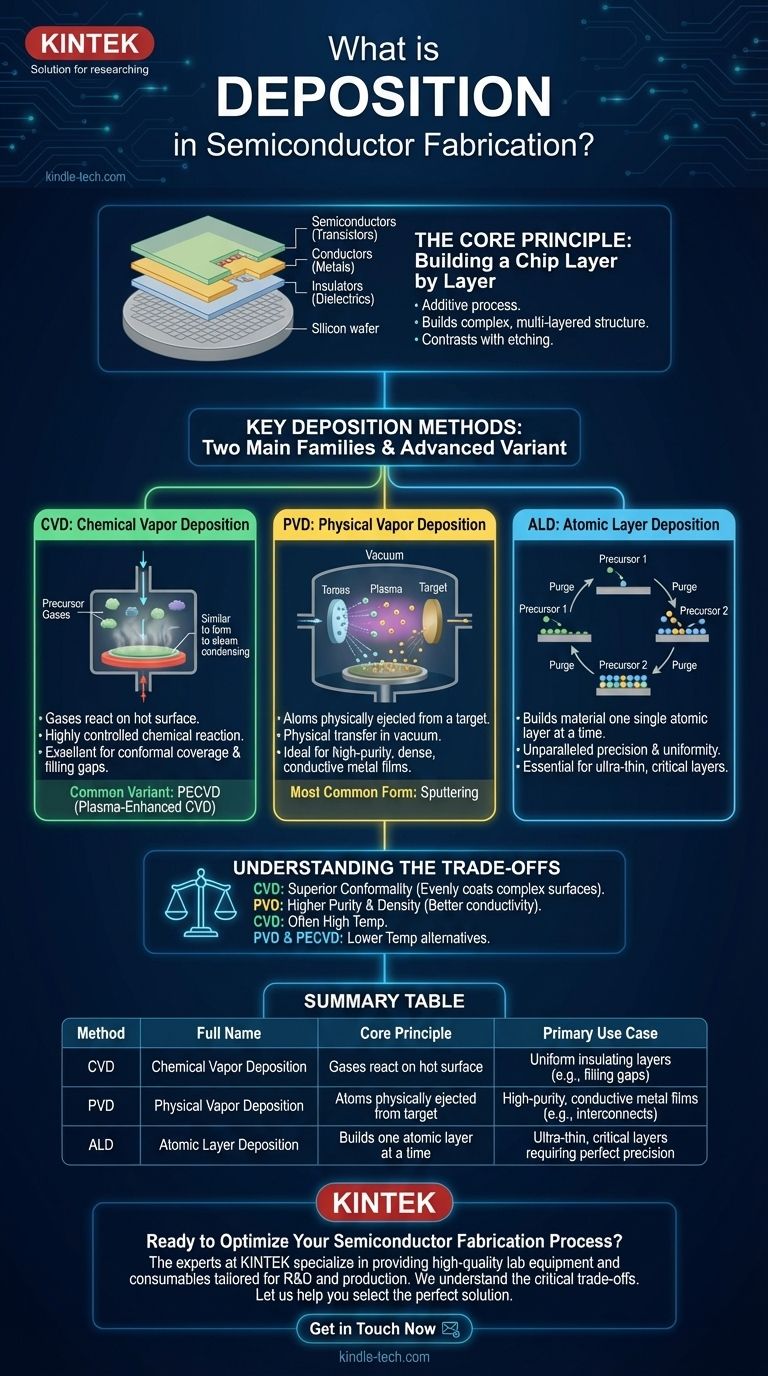

Nella fabbricazione di semiconduttori, la deposizione è il processo fondamentale di applicazione di film sottili di materiale su un wafer di silicio. Questo è un processo additivo, il che significa che costruisce la struttura intricata e multistrato di un microchip. Si contrappone direttamente all'incisione (etching), che è un processo sottrattivo che rimuove materiale per creare schemi.

La deposizione non è una singola azione, ma una categoria di tecniche altamente controllate utilizzate per costruire un chip strato atomico per strato atomico. Il metodo specifico scelto — sia esso chimico o fisico — è una decisione ingegneristica critica che detta direttamente le prestazioni finali, l'affidabilità e il costo del dispositivo semiconduttore.

Il Principio Fondamentale: Costruire un Chip Strato per Strato

Un moderno microprocessore è come un grattacielo incredibilmente complesso e microscopico con miliardi di componenti. La deposizione è il processo utilizzato per costruire ogni piano e il cablaggio tra di essi.

Un Processo Additivo

Pensa al wafer di silicio come alle fondamenta dell'edificio. La deposizione è il processo di aggiunta di un nuovo strato di materiale perfettamente uniforme su tutta quella fondazione. Questo potrebbe essere uno strato isolante, un metallo conduttivo o un altro materiale semiconduttore.

Lo Scopo degli Strati Depositati

Ogni strato depositato ha una funzione specifica.

- Gli isolanti (dielettrici), come il biossido di silicio (SiO₂), impediscono alla corrente elettrica di fuoriuscire tra i diversi componenti.

- I conduttori, come il rame o l'alluminio, formano i "fili" o interconnessioni che trasportano i segnali all'interno del chip.

- I semiconduttori, come il polisilicio, vengono utilizzati per costruire i transistor stessi, gli interruttori on/off che sono la base di tutta la logica digitale.

Metodi di Deposizione Chiave: Le Due Famiglie Principali

Gli ingegneri utilizzano due famiglie principali di tecniche per depositare questi strati, ognuna con vantaggi e casi d'uso distinti. La scelta dipende interamente dal materiale da depositare e dal ruolo che svolgerà nel dispositivo finale.

Deposizione Chimica da Fase Vapore (CVD)

Nella CVD, il wafer viene posto in una camera ed esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie calda del wafer per produrre il film solido desiderato.

Questo è analogo a come il vapore si condensa in uno strato d'acqua su una finestra fredda, ma è una reazione chimica altamente controllata che crea un film solido invece di un liquido. La CVD potenziata da plasma (PECVD) è una variante comune che utilizza il plasma per consentire queste reazioni a temperature più basse.

Deposizione Fisica da Fase Vapore (PVD)

Nella PVD, il materiale da depositare inizia come un bersaglio solido. Questo bersaglio viene bombardato con ioni ad alta energia (tipicamente da un plasma di argon) in un vuoto, che stacca fisicamente gli atomi dal bersaglio.

Questi atomi espulsi viaggiano quindi attraverso il vuoto e rivestono il wafer. La forma più comune di PVD è lo sputtering, che può essere visualizzato come un tipo di sabbiatura su scala atomica in cui la "sabbia" (atomi espulsi) si accumula per formare un nuovo strato sul wafer.

Deposizione di Strati Atomici (ALD)

Per le applicazioni più avanzate, la Deposizione di Strati Atomici (ALD) offre una precisione senza pari. È un tipo di processo CVD che costruisce il materiale letteralmente un singolo strato atomico alla volta, fornendo perfetta uniformità e controllo dello spessore.

Comprendere i Compromessi

La scelta tra CVD e PVD non è arbitraria; è un compromesso ingegneristico critico basato sui requisiti dello strato.

Copertura Conforme

I processi CVD sono generalmente superiori in termini di conformità, ovvero la capacità di rivestire uniformemente superfici complesse e tridimensionali. Poiché i gas reagenti possono fluire in piccole trincee e fori prima di reagire, creano uno strato uniforme, essenziale per l'isolamento tra fili densamente impacchettati.

Purezza e Densità

La PVD è spesso preferita per la deposizione di film metallici perché è un processo di trasferimento fisico, non chimico. Ciò può risultare in film con maggiore purezza e densità, il che porta a una migliore conduttività elettrica.

Temperatura e Danni

I processi CVD tradizionali spesso richiedono temperature molto elevate per guidare le reazioni chimiche. Queste temperature possono danneggiare gli strati precedentemente fabbricati sul chip. PVD e PECVD sono alternative valide perché possono operare a temperature molto più basse.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di deposizione viene sempre scelto per servire una funzione specifica all'interno dell'architettura del chip.

- Se il tuo obiettivo principale è creare strati isolanti tra le linee metalliche: Probabilmente utilizzerai una forma di CVD (come la PECVD) per la sua eccellente capacità di riempire gli spazi e fornire una copertura uniforme.

- Se il tuo obiettivo principale è depositare il cablaggio metallico (interconnessioni): Probabilmente utilizzerai la PVD (sputtering) per creare un film ad alta purezza, denso e altamente conduttivo.

- Se il tuo obiettivo principale è costruire l'ossido di gate ultra-sottile e critico di un transistor: Devi utilizzare la Deposizione di Strati Atomici (ALD) per ottenere la precisione e la perfezione a livello atomico richieste.

In definitiva, padroneggiare la deposizione è fondamentale per l'intera industria dei semiconduttori, poiché è il processo stesso con cui viene costruito un chip.

Tabella Riepilogativa:

| Metodo | Nome Completo | Principio Fondamentale | Caso d'Uso Primario |

|---|---|---|---|

| CVD | Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore) | I gas reagiscono su una superficie calda del wafer per formare un film solido. | Eccellente per strati isolanti uniformi (es. riempimento di spazi). |

| PVD | Physical Vapor Deposition (Deposizione Fisica da Fase Vapore) | Gli atomi vengono espulsi fisicamente da un bersaglio per rivestire il wafer. | Ideale per film metallici conduttivi ad alta purezza (es. interconnessioni). |

| ALD | Atomic Layer Deposition (Deposizione di Strati Atomici) | Una variante CVD che costruisce il materiale uno strato atomico alla volta. | Essenziale per strati ultra-sottili e critici che richiedono perfetta precisione. |

Pronto a Ottimizzare il Tuo Processo di Fabbricazione di Semiconduttori?

Scegliere la giusta tecnica di deposizione è fondamentale per le prestazioni e la resa dei tuoi dispositivi. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le precise esigenze di ricerca e sviluppo e produzione di semiconduttori.

Comprendiamo i compromessi critici tra CVD, PVD e ALD. Lasciaci aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica, sia che tu stia depositando dielettrici isolanti o interconnessioni metalliche ad alta conduttività.

Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e promuovere le tue innovazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza