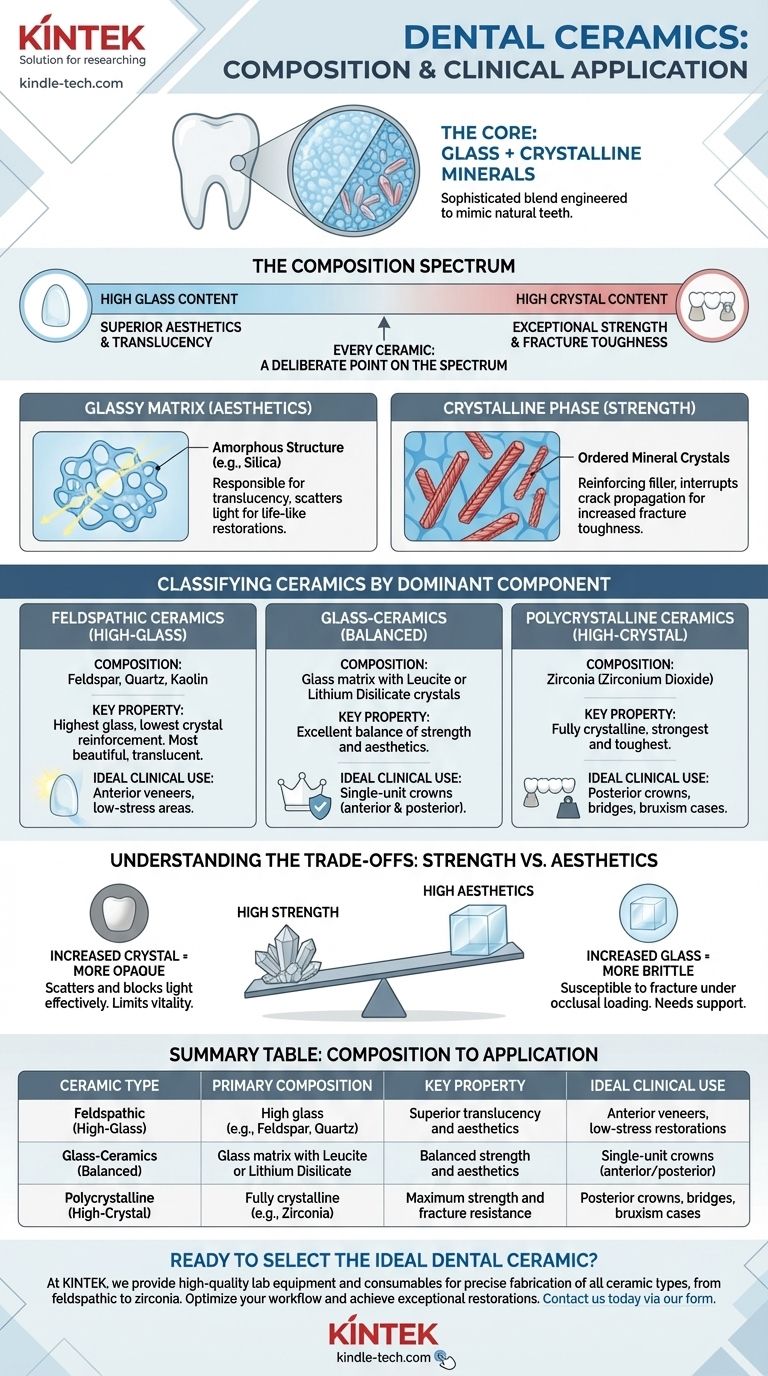

Nel loro nucleo, le ceramiche dentali sono una sofisticata miscela di vetro e minerali cristallini. Questa composizione è ingegnerizzata con precisione per imitare le proprietà ottiche e meccaniche dei denti naturali. Tuttavia, il rapporto specifico e il tipo di questi componenti variano drasticamente a seconda dell'uso clinico previsto della ceramica, da una delicata faccetta anteriore a un robusto ponte a più elementi.

La chiave per comprendere le ceramiche dentali è vederne la composizione come uno spettro. A un'estremità, un alto contenuto di vetro fornisce estetica e traslucenza superiori. All'altra, un alto contenuto cristallino, come la zirconia, fornisce una resistenza eccezionale a scapito di quella traslucenza. Ogni ceramica moderna rappresenta un punto deliberato su questo spettro.

Il sistema a due parti: vetro e cristallo

Praticamente tutte le ceramiche dentali sono compositi, ma su scala microscopica. Combinano una matrice vetrosa con un riempitivo cristallino, e l'equilibrio tra queste due fasi determina le proprietà finali del materiale.

La matrice vetrosa: la chiave dell'estetica

La fase vetrosa è una struttura amorfa, non cristallina, tipicamente basata sul biossido di silicio (silice). Questa matrice è responsabile della traslucenza del materiale.

Agisce come un mezzo trasparente che permette alla luce di passare e disperdersi in un modo che assomiglia molto allo smalto dentale naturale, rendendolo indispensabile per restauri dall'aspetto naturale.

La fase cristallina: la fonte di forza

Dispersi all'interno della matrice vetrosa si trovano vari tipi di cristalli minerali ordinati. Questi cristalli fungono da riempitivo di rinforzo.

Pensali come l'armatura nel cemento. Il loro ruolo primario è quello di interrompere la propagazione delle cricche, il che aumenta drasticamente la tenacità alla frattura e la resistenza complessiva del materiale. Il tipo e la quantità di cristallo definiscono la classificazione e il profilo di resistenza della ceramica.

Classificazione delle ceramiche in base al loro componente dominante

Le ceramiche dentali sono meglio comprese dal loro contenuto cristallino primario, che si correla direttamente alla loro resistenza e all'applicazione ideale.

Ceramiche feldspatiche (ad alto contenuto di vetro)

Queste sono le tradizionali porcellane dentali, composte principalmente da feldspato, quarzo (silice) e caolino.

Con il più alto contenuto di vetro e il più basso rinforzo cristallino, sono le più belle e traslucide di tutte le ceramiche. Questo le rende ideali per le faccette anteriori, ma la loro relativa debolezza ne limita l'uso in aree ad alto stress.

Vetroceramiche (bilanciate)

Questa ampia categoria rappresenta un significativo passo avanti nella resistenza aumentando il volume dei riempitivi cristallini.

Materiali come le ceramiche rinforzate con leucite e, in particolare, il disilicato di litio (ad es., IPS e.max), contengono una maggiore densità di cristalli forti all'interno della matrice vetrosa. Questo crea un eccellente equilibrio tra resistenza ed estetica, rendendoli un materiale di riferimento per corone singole in qualsiasi parte della bocca.

Ceramiche policristalline (ad alto contenuto di cristallo)

Questa classe è dominata dalla zirconia (biossido di zirconio). È unica perché è un materiale completamente cristallino con poca o nessuna fase vetrosa intermedia.

Questa composizione rende la zirconia la ceramica dentale più forte e tenace disponibile. La sua eccezionale resistenza alla frattura la rende il materiale di scelta per corone posteriori, ponti a lunga campata e casi che coinvolgono pazienti con forti forze di masticazione (bruxismo).

Comprendere i compromessi: resistenza vs. estetica

La scelta di una ceramica non è mai senza compromessi. La relazione fondamentale tra le fasi vetrosa e cristallina crea un intrinseco compromesso.

L'opacità della forza

Man mano che il contenuto cristallino aumenta per aumentare la resistenza, il materiale diventa più opaco. La struttura densa e ordinata dei cristalli disperde e blocca la luce in modo più efficace di una matrice vetrosa.

Le prime forme di zirconia erano molto opache e gessose, limitandone l'uso ai denti posteriori o come sottostrutture. Sebbene le moderne zirconie "traslucide" siano migliorate, non riescono ancora a replicare completamente la vitalità delle ceramiche ad alto contenuto di vetro.

La fragilità della bellezza

Al contrario, i materiali apprezzati per la loro bellezza sono intrinsecamente più fragili. L'alta percentuale di vetro nella porcellana feldspatica la rende suscettibile a fratture sotto carico occlusale.

Questo è il motivo per cui questi materiali sono spesso limitati ad applicazioni non soggette a stress o devono essere legati a una struttura dentale sottostante più forte che fornisce supporto.

Abbinare la composizione all'obiettivo clinico

La ceramica ideale non esiste; la scelta ottimale è sempre dettata dalle specifiche esigenze meccaniche ed estetiche del restauro.

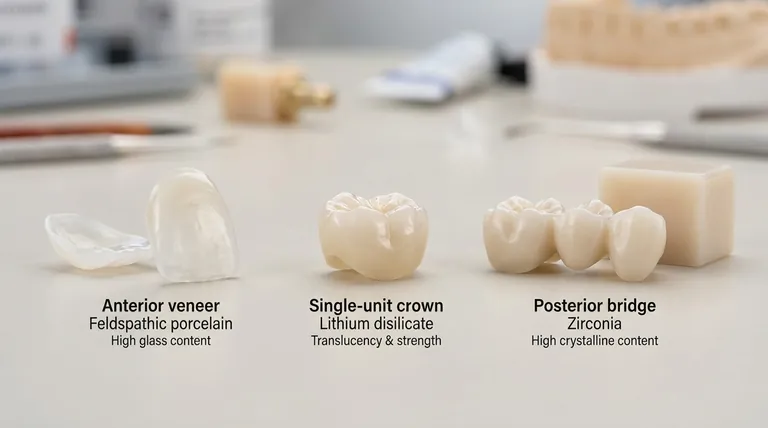

- Se il tuo obiettivo principale è la massima estetica per una faccetta anteriore: Una porcellana feldspatica ad alto contenuto di vetro o un disilicato di litio ad alta traslucenza offre l'aspetto più naturale e vitale.

- Se hai bisogno di un equilibrio versatile tra resistenza e bellezza per una singola corona: Il disilicato di litio fornisce una soluzione affidabile, resistente e altamente estetica per applicazioni sia anteriori che posteriori.

- Se il tuo obiettivo principale è la massima resistenza per un ponte posteriore o un paziente con bruxismo: Un restauro monolitico fresato da un blocco di zirconia ad alta resistenza è l'opzione più durevole e prevedibile.

Comprendere la composizione fondamentale di questi materiali ti permette di andare oltre i nomi dei marchi e prendere decisioni cliniche prevedibili e basate sull'evidenza.

Tabella riassuntiva:

| Tipo di ceramica | Composizione primaria | Proprietà chiave | Uso clinico ideale |

|---|---|---|---|

| Feldspatica (alto contenuto di vetro) | Alto contenuto di vetro (es. feldspato, quarzo) | Traslucenza ed estetica superiori | Faccette anteriori, restauri a basso stress |

| Vetroceramiche (bilanciate) | Matrice vetrosa con cristalli di leucite o disilicato di litio | Equilibrio tra resistenza ed estetica | Corone singole (anteriori/posteriori) |

| Policristallina (alto contenuto di cristallo) | Completamente cristallina (es. zirconia) | Massima resistenza e tenacità alla frattura | Corone posteriori, ponti, casi di bruxismo |

Pronto a selezionare la ceramica dentale ideale per la tua pratica?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori odontotecnici. Che tu stia lavorando con delicate porcellane feldspatiche o zirconia ad alta resistenza, i nostri prodotti supportano una fabbricazione precisa e risultati costanti.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come possiamo aiutarti a ottimizzare i tuoi flussi di lavoro ceramici e ottenere restauri eccezionali per i tuoi clienti.

Guida Visiva

Prodotti correlati

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Tubo ceramico di nitruro di boro (BN)

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lastra di vetro ottico ultra-trasparente per laboratorio K9 B270 BK7

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

Domande frequenti

- Cosa influenza la chimica del punto di fusione? Una guida alle forze molecolari e all'energia reticolare

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa