In sostanza, la deposizione chimica da fase vapore (CVD) è un processo di sintesi in cui un materiale viene costruito da una fase gassosa su una superficie solida. Gas precursori contenenti gli elementi chimici desiderati vengono introdotti in una camera di reazione, dove si decompongono e reagiscono ad alte temperature, depositando un film solido o una nanostruttura di alta qualità su un substrato bersaglio. Questo metodo è apprezzato per la sua precisione e capacità di creare materiali come il grafene e i nanotubi di carbonio con purezza e integrità strutturale superiori.

La CVD non è semplicemente una tecnica di rivestimento; è un metodo di fabbricazione "bottom-up" che conferisce agli scienziati un controllo preciso, atomo per atomo, sulle proprietà di un materiale. Gestendo attentamente gas, temperatura e pressione, consente la creazione di nanomateriali avanzati che sono spesso impossibili da produrre con metodi convenzionali.

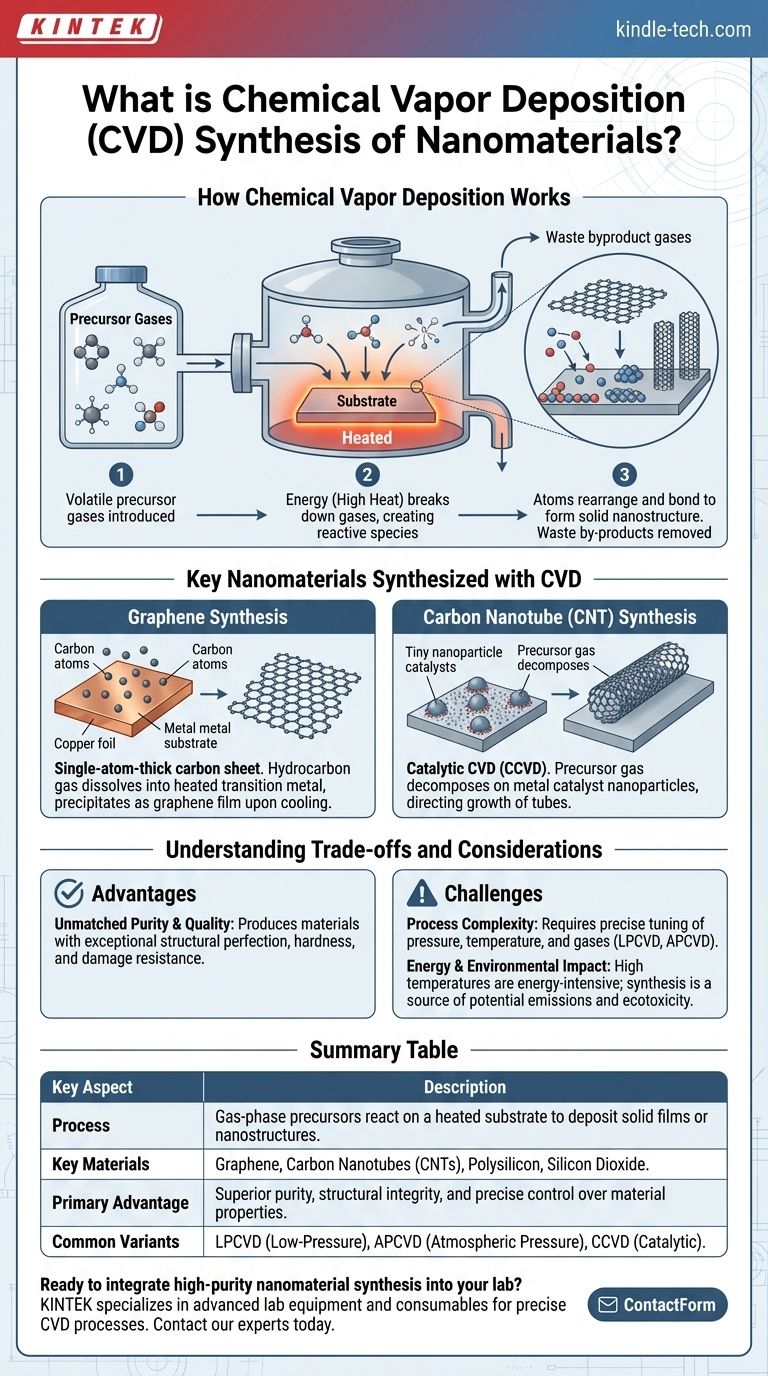

Come Funziona la Deposizione Chimica da Fase Vapore

Il processo CVD trasforma molecole gassose in nanomateriali solidi attraverso una sequenza di eventi attentamente controllata.

Il Meccanismo Centrale

Il fondamento della CVD è una reazione chimica su una superficie riscaldata. I gas precursori volatili, che contengono gli atomi necessari per il materiale finale, vengono fatti passare sopra un substrato all'interno di una camera di reazione.

Il Ruolo dell'Energia

L'energia, tipicamente sotto forma di calore elevato, viene applicata al substrato. Questa energia scompone i gas precursori in specie reattive che poi si adsorbono sulla superficie del substrato.

Costruzione della Nanostruttura

Una volta sulla superficie, questi atomi si riorganizzano e si legano insieme, formando un film sottile solido stabile o nanostrutture discrete. I sottoprodotti di scarto della reazione vengono quindi pompati fuori dalla camera, lasciando solo il materiale desiderato.

Nanomateriali Chiave Sintetizzati con la CVD

La versatilità della CVD la rende il metodo preferito per produrre alcuni dei nanomateriali più critici utilizzati nella tecnologia moderna.

Sintesi del Grafene

Per creare il grafene, un foglio di carbonio spesso un singolo atomo, un gas idrocarburico viene tipicamente introdotto in una camera con un substrato di metallo di transizione, come rame o nichel.

A temperature molto elevate, gli atomi di carbonio dal gas si dissolvono nel metallo. Quando il substrato si raffredda, la solubilità del carbonio nel metallo diminuisce, causando la precipitazione degli atomi di carbonio che formano un film continuo di grafene sulla superficie.

Sintesi dei Nanotubi di Carbonio (CNT)

Il metodo più comune per produrre CNT è la CVD Catalitica (CCVD). Questo processo utilizza nanoparticelle di un metallo catalizzatore (come ferro o cobalto) per dirigere la crescita dei tubi.

Il gas precursore di carbonio si decompone esclusivamente sulla superficie di queste particelle catalitiche, da cui cresce poi il nanotubo. Questa tecnica offre un eccellente controllo sulla struttura dei CNT risultanti ed è altamente conveniente.

Altri Film Avanzati

Oltre ai nanomateriali a base di carbonio, la CVD è essenziale per produrre altri film di elevata purezza. Il polisilicio, un materiale chiave nell'industria fotovoltaica solare, e il biossido di silicio, un componente fondamentale nella microelettronica, sono entrambi prodotti comunemente utilizzando varianti della CVD.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi vantaggi e limiti è cruciale per una corretta applicazione.

Vantaggio: Purezza e Qualità Senza Pari

Il vantaggio principale della CVD è la sua capacità di produrre materiali con purezza eccezionalmente elevata e perfezione strutturale. I film risultanti sono spesso più duri e più resistenti ai danni rispetto a quelli prodotti con altri metodi.

Sfida: Complessità del Processo

La CVD non è una singola tecnica ma una famiglia di processi, inclusa la CVD a bassa pressione (LPCVD) e la CVD a pressione atmosferica (APCVD). La scelta di pressione, temperatura e gas precursori deve essere sintonizzata con precisione per il materiale specifico, rendendo il processo complesso da ottimizzare.

Sfida: Impatto Energetico e Ambientale

I processi CVD richiedono spesso temperature molto elevate, rendendoli ad alta intensità energetica. Il processo di sintesi stesso — inclusi il consumo di materiali e l'uso di energia — è una fonte significativa di potenziale impatto ambientale, comprese le emissioni di gas serra e l'ecotossicità.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei parametri CVD appropriati è fondamentale e dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima purezza del materiale per l'elettronica avanzata: Avrai bisogno di un processo altamente controllato come LPCVD (a bassa pressione) o UHVCVD (a vuoto ultra-elevato), che giustifica il costo più elevato dell'attrezzatura.

- Se il tuo obiettivo principale è la produzione ad alto volume e conveniente per celle solari o rivestimenti: Un metodo più semplice come APCVD (a pressione atmosferica) o un processo CCVD (catalitico) ben ottimizzato è spesso l'approccio più adatto.

- Se il tuo obiettivo principale è la sostenibilità e la minimizzazione dell'impatto ambientale: Devi dare priorità all'ottimizzazione per un minor consumo energetico e alla selezione di materiali precursori e catalizzatori con minore ecotossicità nel loro ciclo di vita.

In definitiva, padroneggiare la CVD è un atto di bilanciamento tra il raggiungimento delle proprietà ideali del materiale, la scalabilità della produzione e la responsabilità ambientale.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | I precursori in fase gassosa reagiscono su un substrato riscaldato per depositare film solidi o nanostrutture. |

| Materiali Chiave | Grafene, Nanotubi di Carbonio (CNT), Polisilicio, Biossido di Silicio. |

| Vantaggio Principale | Purezza superiore, integrità strutturale e controllo preciso delle proprietà del materiale. |

| Varianti Comuni | LPCVD (Bassa Pressione), APCVD (Pressione Atmosferica), CCVD (Catalitica). |

Pronto a integrare la sintesi di nanomateriali ad alta purezza nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi CVD precisi. La nostra esperienza aiuta i laboratori a raggiungere una qualità dei materiali e risultati di ricerca superiori. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e come possiamo supportare il tuo lavoro innovativo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD