In termini più semplici, la Deposizione Chimica da Fase Vapore (CVD) è un metodo per costruire nanomateriali atomo per atomo o molecola per molecola. Funziona introducendo gas reattivi, noti come precursori, in una camera controllata dove reagiscono e depositano un film solido, ultrasottile o una nanostruttura su una superficie target, chiamata substrato. Questo approccio "bottom-up" offre un controllo eccezionale sulle proprietà finali del materiale.

La Deposizione Chimica da Fase Vapore non è semplicemente una tecnica di rivestimento; è una piattaforma di fabbricazione versatile. Il suo vero valore risiede nella sua capacità di costruire una vasta gamma di nanomateriali complessi e ad alta purezza con un controllo strutturale preciso, cosa spesso difficile da ottenere con i metodi di sintesi chimica tradizionali.

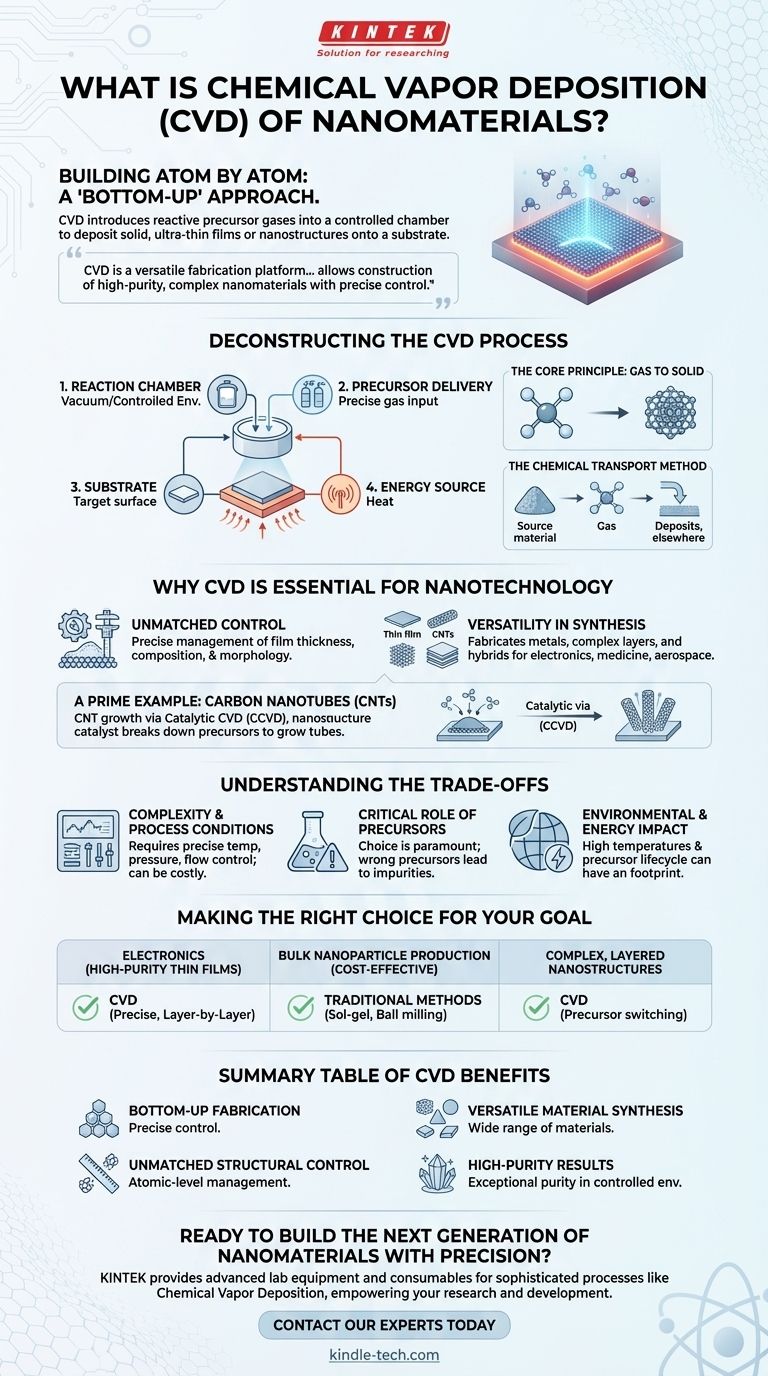

Decomposizione del Processo CVD

Per comprendere il CVD, è meglio scomporlo nei suoi principi e componenti fondamentali. Il processo è una reazione chimica accuratamente orchestrata che avviene su una superficie, non in un becher.

Il Principio Fondamentale: Da Gas a Solido

La base del CVD è una trasformazione di fase. I precursori chimici volatili in stato gassoso vengono immessi in una camera di reazione. Quando questi gas entrano in contatto con un substrato riscaldato, subiscono una reazione chimica che porta alla formazione di un materiale solido, che viene poi depositato sulla superficie di tale substrato.

Componenti Chiave di un Sistema CVD

Una tipica configurazione CVD prevede quattro elementi critici:

- Camera di Reazione: Un ambiente controllato, spesso sotto vuoto, che contiene la reazione.

- Alimentazione Precursore: Un sistema che introduce quantità precise dei gas reattivi nella camera.

- Substrato: Il materiale o pezzo su cui verrà fatto crescere il nuovo nanomateriale.

- Fonte di Energia: Più comunemente calore, che fornisce l'energia necessaria per innescare la reazione chimica sulla superficie del substrato.

Uno Sguardo Più Approfondito: Il Metodo di Trasporto Chimico

Una variante del CVD è il metodo di trasporto chimico. In questa tecnica, un materiale sorgente reagisce prima per diventare un gas. Questo gas viene quindi trasportato in una diversa area della camera contenente il substrato, dove viene innescata una reazione opposta, causando la deposizione e la crescita del materiale desiderato.

Perché il CVD è Essenziale per la Nanotecnologia

Sebbene esistano metodi come la sintesi sol-gel o idrotermale, il CVD è diventato una pietra angolare della nanotecnologia moderna grazie ai suoi vantaggi unici in termini di controllo e versatilità.

Controllo Ineguagliabile sulla Struttura

I metodi di sintesi tradizionali possono essere complessi e offrire un controllo limitato sulla forma e dimensione finali delle nanoparticelle. Il CVD eccelle qui, consentendo una gestione precisa dello spessore, della composizione e della morfologia del film fino al livello atomico.

Versatilità nella Sintesi dei Materiali

Il CVD non è limitato a materiali semplici. Viene utilizzato per fabbricare un'ampia gamma di strutture, dai semplici film sottili di metalli a strati complessi, multicomponenti e materiali ibridi. Ciò lo rende indispensabile per applicazioni in nanoelettronica, elettronica di potenza, medicina e aerospaziale.

Un Esempio Primario: Nanotubi di Carbonio (CNT)

La sintesi dei nanotubi di carbonio è un'illustrazione perfetta del potere del CVD. La Deposizione Chimica da Fase Vapore Catalitica (CCVD) è il metodo dominante utilizzato per produrre CNT di alta qualità. In questo processo, un catalizzatore sul substrato aiuta a scomporre un gas precursore contenente carbonio, consentendo la crescita controllata di strutture di nanotubi.

Comprendere i Compromessi e le Considerazioni

Nessun metodo è privo di sfide. Essere un consulente fidato significa riconoscere il quadro completo, inclusi i potenziali svantaggi.

Complessità e Condizioni di Processo

I sistemi CVD richiedono un controllo attento su temperatura, pressione e velocità di flusso del gas. La necessità di apparecchiature per il vuoto e controlli precisi può rendere la configurazione iniziale più complessa e costosa rispetto ad alcuni metodi chimici a umido tradizionali.

Il Ruolo Critico dei Precursori

La scelta dei precursori chimici è fondamentale. Devono essere sufficientemente volatili da essere trasportati come gas ma abbastanza reattivi da depositarsi sul substrato a una temperatura ragionevole. I precursori sbagliati possono portare a impurità o a una scarsa qualità del materiale.

Impatto Ambientale ed Energetico

Come si è visto con la sintesi dei CNT, il processo CVD può essere ad alta intensità energetica a causa delle alte temperature richieste. Inoltre, il ciclo di vita dei precursori chimici – dalla loro creazione al loro smaltimento – comporta un potenziale impatto ambientale che deve essere gestito per limitare l'ecotossicità.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di fabbricazione dipende interamente dal tuo obiettivo finale. Il CVD è uno strumento potente, ma la sua applicazione deve essere strategica.

- Se il tuo obiettivo principale sono film sottili uniformi e ad alta purezza per l'elettronica: il CVD è una scelta superiore grazie al suo controllo preciso della deposizione strato per strato.

- Se il tuo obiettivo principale è la produzione in massa di nanoparticelle economiche: metodi tradizionali come il sol-gel o la macinazione a sfere potrebbero essere più economici, sebbene offrano meno precisione strutturale.

- Se il tuo obiettivo principale è la creazione di nanostrutture complesse e stratificate: la capacità del CVD di cambiare i precursori a metà processo lo rende uno strumento indispensabile per la fabbricazione avanzata di dispositivi.

In definitiva, la Deposizione Chimica da Fase Vapore consente a ingegneri e scienziati di progettare e costruire i materiali fondamentali della tecnologia futura dalle fondamenta.

Tabella riassuntiva:

| Caratteristica CVD | Beneficio |

|---|---|

| Fabbricazione Bottom-Up | Costruisce materiali atomo per atomo o molecola per molecola per un controllo preciso. |

| Controllo Strutturale Ineguagliabile | Consente la gestione dello spessore, della composizione e della morfologia del film fino al livello atomico. |

| Sintesi Materiale Versatile | Fabbrica un'ampia gamma di materiali, dai semplici film sottili a strutture complesse e multistrato. |

| Risultati ad Alta Purezza | Produce film ultrasottili e nanostrutture con purezza eccezionale in un ambiente controllato. |

Pronto a costruire la prossima generazione di nanomateriali con precisione?

Presso KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio avanzate e materiali di consumo necessari per processi sofisticati come la Deposizione Chimica da Fase Vapore. La nostra esperienza può aiutarti a ottenere film sottili uniformi e ad alta purezza e nanostrutture complesse essenziali per le scoperte in nanoelettronica, medicina e aerospaziale.

Discutiamo come le nostre soluzioni possono potenziare la tua ricerca e sviluppo. Contatta i nostri esperti oggi per trovare l'attrezzatura perfetta per i tuoi obiettivi di fabbricazione di nanomateriali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la pressione del processo di sputtering? Padroneggiare la chiave per film sottili di alta qualità

- Come influenzano i controllori di flusso di massa (MFC) le proprietà LDIP durante la CVD? Ottenere una sintesi precisa del carbonio isotropo

- Come funziona lo sputtering? Una guida alla deposizione di film sottili per un'ingegneria di superficie superiore

- La CVD è un processo chimico utilizzato per produrre materiali ad alte prestazioni? Ingegnerizza Materiali Avanzati dall'Atomo in Su

- Perché un MFC ad alta precisione è essenziale per i sistemi CVD? Garantire prestazioni superiori nella separazione delle membrane

- Come funziona lo sputtering ionico? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è la CVD attivata termicamente? La guida essenziale alla deposizione di film sottili ad alta temperatura

- Quali sono i due principali tipi di sistemi CVD in base al loro metodo di riscaldamento? Architetture Hot-Wall vs. Cold-Wall