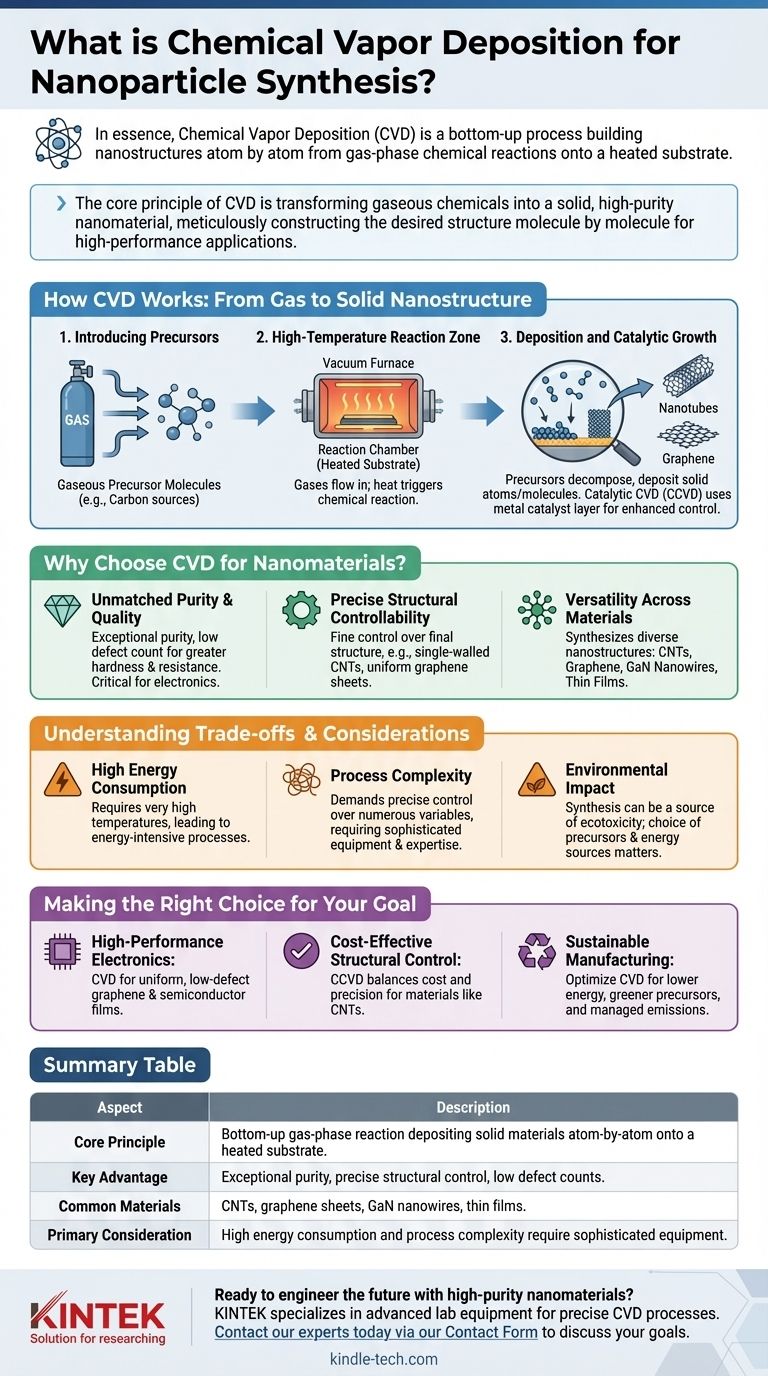

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) per la sintesi di nanoparticelle è un processo che costruisce nanostrutture dalle fondamenta utilizzando reazioni chimiche in fase gassosa. Molecole precursori gassose vengono introdotte in una camera di reazione dove si decompongono e reagiscono su un substrato riscaldato, depositando un materiale solido atomo per atomo per formare nanomateriali altamente puri e strutturati con precisione come nanotubi o fogli di grafene.

Il principio fondamentale della CVD è la trasformazione di sostanze chimiche gassose in un nanomateriale solido e ad alta purezza. Non si tratta di intagliare un materiale più grande, ma piuttosto di costruire meticolosamente la struttura desiderata molecola per molecola, motivo per cui è un metodo leader per applicazioni ad alte prestazioni.

Come funziona la CVD: dal gas alla nanostruttura solida

La CVD è fondamentalmente un processo di deposizione di materiale. Coinvolge una serie di passaggi ben controllati per convertire precursori volatili in un prodotto solido su una superficie.

Introduzione dei precursori

Il processo inizia con uno o più materiali precursori gassosi. Questi sono composti chimici che contengono gli elementi che si desidera depositare, come il carbonio per la produzione di grafene o nanotubi di carbonio.

La zona di reazione ad alta temperatura

Questi gas fluiscono in una camera di reazione, spesso un forno a vuoto, contenente una superficie preparata chiamata substrato. La camera viene riscaldata a una temperatura specifica e alta che fornisce l'energia necessaria per innescare una reazione chimica.

Deposizione e crescita catalitica

Una volta all'interno della camera calda, i gas precursori si decompongono e reagiscono. Gli atomi o le molecole solide risultanti si depositano quindi sul substrato, costruendo gradualmente il nanomateriale desiderato.

Per molte nanostrutture, come i nanotubi di carbonio, questo processo è potenziato da un catalizzatore. Questa variazione, chiamata CVD Catalitica (CCVD), utilizza uno strato di nanoparticelle di catalizzatore metallico per guidare e controllare la crescita, offrendo un controllo strutturale superiore.

Perché scegliere la CVD per i nanomateriali?

La CVD non è solo uno dei tanti metodi; è spesso la scelta preferita per applicazioni in cui la qualità del materiale è fondamentale. Il suo valore deriva da diversi vantaggi distinti.

Purezza e qualità ineguagliabili

Rispetto ad altri metodi di rivestimento, la CVD produce materiali con eccezionale purezza e un basso numero di difetti. Ciò si traduce in maggiore durezza e resistenza ai danni, che è fondamentale per l'elettronica avanzata e i rivestimenti durevoli.

Precisa controllabilità strutturale

La natura del processo CVD "bottom-up" consente un controllo fine sulla struttura del prodotto finale. Questo è essenziale nella nanotecnologia per creare materiali come nanotubi di carbonio a parete singola o fogli di grafene uniformi a strato singolo.

Versatilità tra i materiali

La CVD è una tecnica incredibilmente versatile. Non è limitata a un solo tipo di materiale ed è frequentemente utilizzata per sintetizzare una vasta gamma di nanostrutture avanzate, tra cui:

- Nanotubi di Carbonio (CNT)

- Fogli di Grafene

- Nanofili di Nitruro di Gallio (GaN)

- Film sottili metallici e ceramici

Comprendere i compromessi e le considerazioni

Sebbene potente, la CVD è un processo industriale complesso con importanti compromessi che devono essere gestiti per un'implementazione di successo e responsabile.

Elevato consumo energetico

Il processo richiede temperature molto elevate per avviare le reazioni chimiche. Ciò rende la CVD un metodo ad alta intensità energetica, e la gestione del consumo energetico è un fattore chiave per la sua efficacia in termini di costi e impatto ambientale.

Complessità del processo

Il raggiungimento di risultati di alta qualità richiede un controllo preciso su numerose variabili, inclusi temperatura, pressione, portate di gas e chimica dei precursori. Questa complessità richiede attrezzature sofisticate e profonda esperienza nel processo.

Impatto ambientale

Il processo di sintesi è la principale fonte di potenziale ecotossicità. Fattori come la scelta dei materiali precursori, le fonti di energia e le emissioni di gas serra devono essere attentamente considerati per minimizzare l'impatto ambientale del ciclo di vita dei nanomateriali prodotti.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi dipende interamente dal tuo obiettivo finale. La CVD offre un percorso chiaro per applicazioni in cui le prestazioni massime sono non negoziabili.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: la CVD è l'approccio principale per creare grafene uniforme e a basso difetto e altri film semiconduttori richiesti per sensori e transistor di prossima generazione.

- Se il tuo obiettivo principale è il controllo strutturale economico: la CVD Catalitica (CCVD) offre un eccellente equilibrio tra costo e precisione strutturale per la sintesi di materiali come i nanotubi di carbonio.

- Se il tuo obiettivo principale è la produzione sostenibile: devi dare priorità all'ottimizzazione del processo CVD per limitare il consumo energetico, selezionare materiali precursori più ecologici e gestire le emissioni per ridurre la sua ecotossicità del ciclo di vita.

In definitiva, la Deposizione Chimica da Fase Vapore ci consente di ingegnerizzare materiali su scala atomica, trasformando semplici gas nei mattoni della tecnologia futura.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Un processo "bottom-up" che utilizza reazioni chimiche in fase gassosa per depositare materiali solidi atomo per atomo su un substrato riscaldato. |

| Vantaggio Chiave | Produce nanomateriali con purezza eccezionale, preciso controllo strutturale e basso numero di difetti. |

| Materiali Comuni | Nanotubi di carbonio (CNT), fogli di grafene, nanofili di nitruro di gallio (GaN) e vari film sottili. |

| Considerazione Principale | L'elevato consumo energetico e la complessità del processo richiedono attrezzature e competenze sofisticate. |

Pronto a ingegnerizzare il futuro con nanomateriali ad alta purezza?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per precisi processi di Deposizione Chimica da Fase Vapore. Sia che tu stia sviluppando elettronica di prossima generazione o sintetizzando nuove nanostrutture, le nostre soluzioni sono progettate per soddisfare le esigenti richieste della ricerca e sviluppo nanotecnologico moderno.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come possiamo supportare i tuoi specifici obiettivi di sintesi di nanoparticelle e aiutarti a raggiungere una qualità e prestazioni dei materiali senza precedenti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza