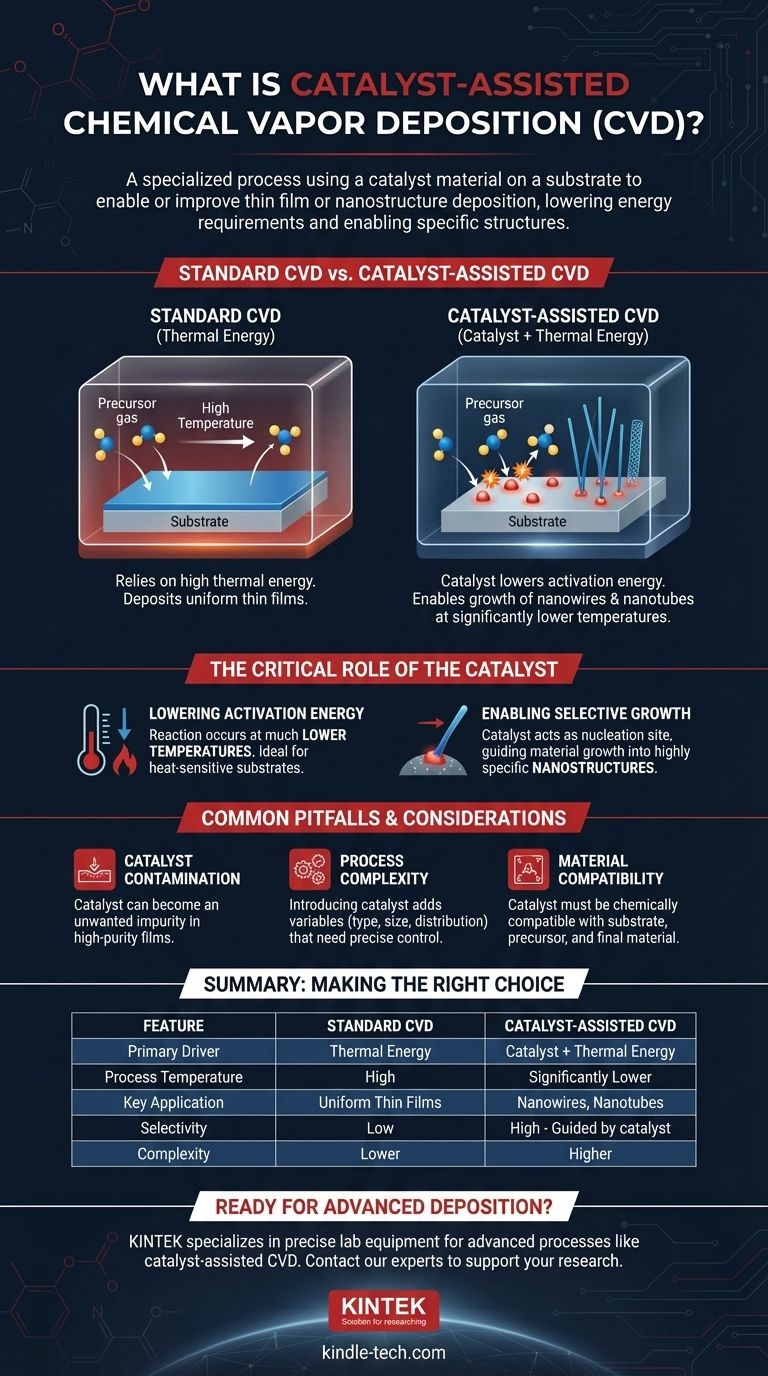

In sintesi, la deposizione chimica da fase vapore (CVD) assistita da catalizzatore è un processo specializzato in cui un materiale catalizzatore viene utilizzato su un substrato per abilitare o migliorare la deposizione di un film sottile o di una nano-struttura. Il catalizzatore abbassa l'energia richiesta per la reazione chimica, consentendo spesso che il processo avvenga a temperature più basse o che si creino strutture altamente specifiche, come i nanofili, che non sarebbero possibili con la CVD standard.

La funzione principale del catalizzatore è quella di agire come sito di nucleazione e acceleratore di reazione. Fornisce una posizione specifica affinché i gas precursori si decompongano e si assemblino nel materiale solido desiderato, guidando la crescita con un livello di controllo che la sola energia termica standard non può raggiungere.

Un'introduzione alla deposizione chimica da fase vapore (CVD) standard

Cos'è la CVD?

La deposizione chimica da fase vapore è un processo utilizzato per creare materiali solidi di alta qualità e ad alte prestazioni, tipicamente film sottili. Comporta il posizionamento di un oggetto bersaglio, o substrato, all'interno di una camera di reazione.

Successivamente, vengono introdotti nella camera molecole gassose, note come precursori.

Come funziona?

Una fonte di energia, solitamente alta temperatura, provoca una reazione chimica o la decomposizione dei gas precursori sulla superficie del substrato o nelle sue vicinanze.

Questa reazione si traduce nella deposizione di un film solido stabile sul substrato, mentre i sottoprodotti gassosi vengono rimossi. Questo metodo si distingue dalla deposizione fisica da fase vapore (PVD), che utilizza mezzi fisici come la fusione o lo sputtering per creare un vapore, anziché una reazione chimica.

Per cosa viene utilizzata?

La CVD è essenziale in molti settori. Viene utilizzata per depositare film sottili sui semiconduttori nell'elettronica, creare rivestimenti resistenti all'usura per utensili da taglio e produrre materiali fotovoltaici per celle solari a film sottile.

Il ruolo critico del catalizzatore

La CVD standard si basa esclusivamente sull'energia termica per guidare la reazione. La CVD assistita da catalizzatore introduce una terza componente — il catalizzatore — che cambia fondamentalmente il processo.

Abbassamento dell'energia di attivazione

Il ruolo principale di un catalizzatore in qualsiasi reazione chimica è quello di abbassare l'energia di attivazione — l'energia minima richiesta per avviare la reazione.

Nella CVD, ciò significa che i gas precursori possono reagire e formare il materiale solido desiderato a una temperatura molto più bassa di quanto sarebbe altrimenti necessario. Questo è fondamentale quando si lavora con substrati che non possono sopportare calore elevato.

Abilitare la crescita selettiva e anisotropa

Forse l'applicazione più potente della CVD assistita da catalizzatore è nella crescita di nano-strutture unidimensionali come nanofili e nanotubi di carbonio.

Il catalizzatore, spesso una minuscola nanoparticella metallica, funge da seme specifico o sito di nucleazione. Il gas precursore si decompone esclusivamente su questa particella catalitica, che guida quindi la crescita del materiale in una singola direzione, formando un filo o un tubo.

Errori comuni e considerazioni

Contaminazione del catalizzatore

Una sfida significativa è impedire che il materiale catalizzatore diventi un'impurità indesiderata nel film depositato finale. Per applicazioni di elevata purezza, questo può essere uno svantaggio critico.

Complessità del processo

L'introduzione di un catalizzatore aggiunge variabili che devono essere controllate con precisione. Il tipo di catalizzatore, la dimensione delle sue particelle e la sua distribuzione sul substrato hanno tutti un impatto notevole sul risultato finale, aggiungendo complessità alla progettazione del processo.

Compatibilità dei materiali

La scelta del catalizzatore non è universale. Deve essere chimicamente compatibile con il substrato, i gas precursori e il materiale finale desiderato per funzionare correttamente ed evitare reazioni collaterali indesiderate.

Fare la scelta giusta per il tuo obiettivo

Quando si decide un metodo di deposizione, il risultato specifico che si deve ottenere è il fattore più importante.

- Se il tuo obiettivo principale è la crescita di nano-strutture specifiche come nanotubi di carbonio o nanofili: La CVD assistita da catalizzatore non è solo un'opzione; è spesso il metodo essenziale e più efficace.

- Se il tuo obiettivo principale è depositare un film su un substrato sensibile al calore: La CVD assistita da catalizzatore può essere la soluzione ideale, poiché consente temperature di processo significativamente più basse.

- Se il tuo obiettivo principale è depositare un film sottile uniforme e di elevata purezza senza geometria complessa: La CVD termica standard o potenziata al plasma può essere un approccio più semplice e diretto che evita la potenziale contaminazione da catalizzatore.

In definitiva, scegliere di utilizzare un catalizzatore trasforma la CVD da una tecnica di rivestimento superficiale a uno strumento di fabbricazione di precisione.

Tabella riassuntiva:

| Caratteristica | CVD Standard | CVD Assistita da Catalizzatore |

|---|---|---|

| Motore principale | Energia Termica | Catalizzatore + Energia Termica |

| Temperatura di processo | Alta | Significativamente più bassa |

| Applicazione chiave | Film sottili uniformi | Nanofili, Nanotubi, Strutture complesse |

| Selettività | Bassa | Alta (Crescita guidata dai siti catalitici) |

| Complessità | Inferiore | Superiore (dovuta alla gestione del catalizzatore) |

Pronto a fabbricare nano-strutture avanzate o a depositare film sottili su substrati sensibili?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di deposizione avanzati come la CVD assistita da catalizzatore. Sia che tu stia sviluppando elettronica di prossima generazione, sensori all'avanguardia o nuovi materiali, la nostra esperienza e i nostri prodotti affidabili garantiscono che i tuoi obiettivi di ricerca e produzione siano raggiunti con precisione ed efficienza.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali