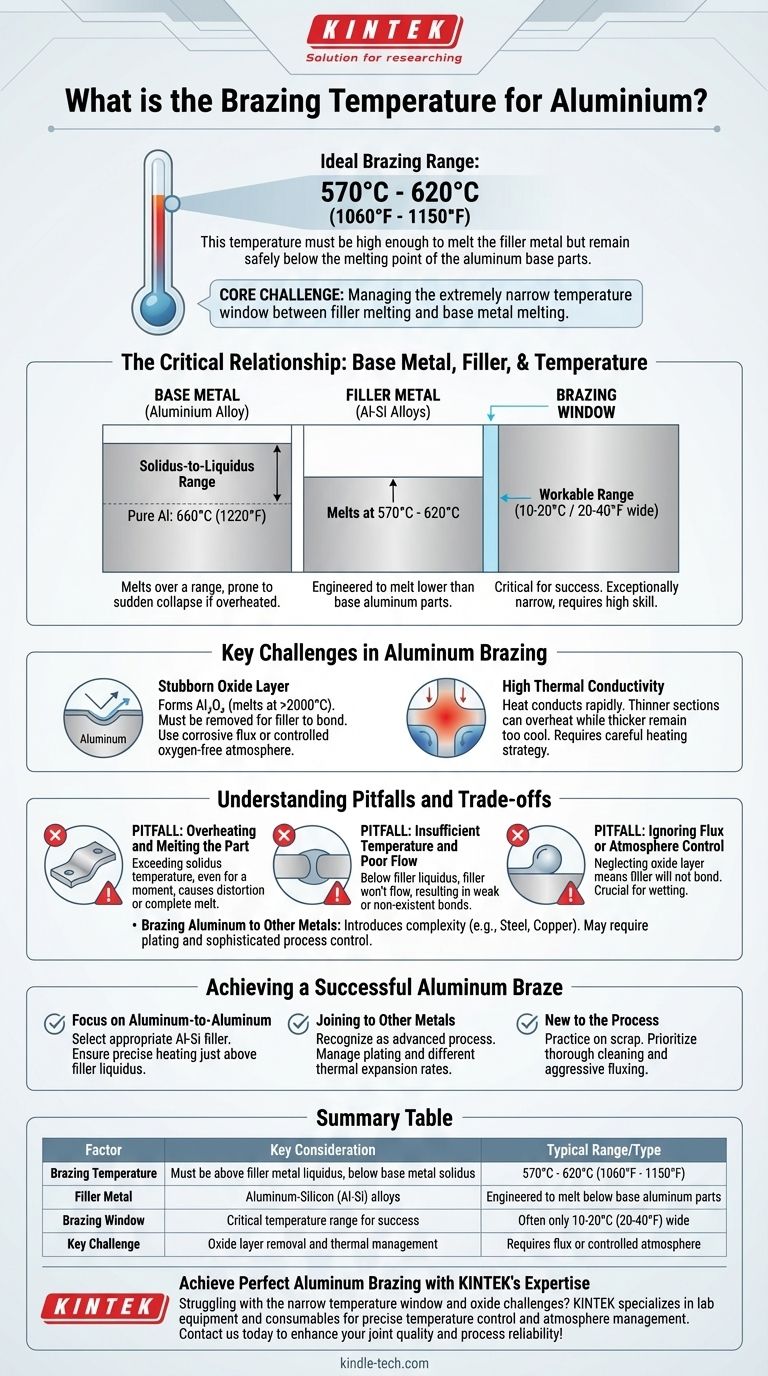

La temperatura di brasatura ideale per l'alluminio non è un valore singolo, ma un intervallo ristretto dettato dalla specifica lega d'apporto utilizzata. In genere, questo processo avviene tra 570°C e 620°C (1060°F e 1150°F). Questa temperatura deve essere sufficientemente alta da fondere il metallo d'apporto, ma rimanere ben al di sotto del punto di fusione delle parti base in alluminio per evitare che collassino.

La sfida principale nella brasatura dell'alluminio è gestire la finestra di temperatura estremamente ristretta tra il punto di fusione del metallo d'apporto e il punto di fusione del metallo base. Il successo dipende meno dal raggiungere un numero specifico e più dal controllo preciso della temperatura su tutta la giunzione.

La Relazione Critica: Metallo Base, Metallo d'Apporto e Temperatura

Per brasare qualsiasi metallo, è necessario riscaldare l'assieme a una temperatura che fonda un metallo d'apporto, il quale fluisce poi nella giunzione per azione capillare. Per l'alluminio, questo processo è particolarmente sensibile.

Comprendere il Punto di Fusione dell'Alluminio

L'alluminio puro ha un punto di fusione distinto di 660°C (1220°F). Tuttavia, le leghe utilizzate nella produzione non lo hanno; fondono in un intervallo da solidus a liquidus.

Il solidus è la temperatura alla quale la lega inizia a fondere. Il liquidus è la temperatura alla quale diventa completamente liquida. Questo intervallo può essere molto ristretto, rendendo il materiale incline a un collasso improvviso se surriscaldato.

Il Ruolo del Metallo d'Apporto

La brasatura dell'alluminio utilizza metalli d'apporto che sono tipicamente leghe alluminio-silicio (Al-Si). Questi sono progettati per fondere a una temperatura inferiore rispetto alle parti base in alluminio.

Le comuni leghe d'apporto Al-Si fondono nell'intervallo compreso tra 570°C e 620°C (1060°F e 1150°F). La temperatura esatta del processo di brasatura viene scelta per essere leggermente superiore alla temperatura liquidus del materiale d'apporto specifico che si sta utilizzando.

Definizione della "Finestra di Brasatura"

La "finestra di brasatura" è l'intervallo di temperatura lavorabile sopra il punto di fusione del materiale d'apporto ma sotto il punto di solidus del metallo base.

Per l'alluminio, questa finestra è eccezionalmente stretta, spesso solo 10-20°C (20-40°F). Questa natura inflessibile è la ragione principale per cui la brasatura dell'alluminio è considerata un processo altamente qualificato.

Sfide Chiave nella Brasatura dell'Alluminio

Raggiungere la temperatura corretta è solo una parte della soluzione. È necessario anche superare le proprietà chimiche e fisiche intrinseche dell'alluminio.

Il Tenace Strato di Ossido

L'alluminio forma istantaneamente uno strato duro e trasparente di ossido di alluminio (Al₂O₃) sulla sua superficie. Questo ossido fonde a oltre 2000°C (3600°F), ben al di sopra della temperatura di brasatura.

Questo strato di ossido deve essere rimosso affinché il metallo d'apporto possa bagnare e aderire all'alluminio base. Ciò si ottiene utilizzando un flusso corrosivo o brasando in un'atmosfera controllata e priva di ossigeno (sottovuoto o gas inerte).

Elevata Conducibilità Termica

L'alluminio conduce il calore molto rapidamente ed efficacemente. Ciò può rendere difficile portare l'intera assieme della giunzione a una temperatura di brasatura uniforme.

Le sezioni più sottili possono surriscaldarsi e fondere facilmente mentre le sezioni più spesse rimangono troppo fredde affinché il metallo d'apporto scorra correttamente. Ciò richiede una strategia di riscaldamento attentamente pianificata.

Comprendere le Insidie e i Compromessi

Il controllo preciso della temperatura è irrinunciabile. Anche piccole deviazioni possono portare a un fallimento completo.

Insidia: Surriscaldamento e Fusione del Pezzo

Questa è la modalità di guasto più comune e catastrofica. Superare la temperatura di solidus del metallo base, anche per un momento, può causare la deformazione o la fusione completa del pezzo, specialmente data la stretta gamma di lavoro.

Insidia: Temperatura Insufficiente e Scarsa Colatura

Se l'assieme non viene portato a una temperatura leggermente superiore al punto liquidus del materiale d'apporto, quest'ultimo non diventerà sufficientemente fluido. Non riuscirà a fluire nella giunzione per azione capillare, con conseguente adesione parziale, debole o inesistente.

Insidia: Ignorare il Controllo del Flusso o dell'Atmosfera

Concentrarsi solo sulla temperatura trascurando lo strato di ossido è una ricetta per il fallimento. Senza un'adeguata azione di flusso o controllo dell'atmosfera, il metallo d'apporto si raggrupperà semplicemente sulla superficie e non aderirà all'alluminio.

Brasatura dell'Alluminio ad Altri Metalli

Sebbene possibile, unire l'alluminio a metalli dissimili come acciaio o rame introduce una complessità significativa. Come notano i riferimenti, metalli come titanio e nichel possono essere brasati direttamente, ma altri richiedono una pre-placcatura. Ciò modifica le proprietà termiche e richiede un controllo del processo ancora più sofisticato.

Ottenere una Brasatura di Successo dell'Alluminio

Il tuo approccio dovrebbe essere determinato dai materiali che stai unendo e dal tuo livello di esperienza. Basa la tua strategia sui principi, non solo su un singolo valore di temperatura.

- Se il tuo obiettivo principale è unire alluminio ad alluminio: Seleziona la lega d'apporto Al-Si appropriata e assicurati che il tuo processo di riscaldamento possa mantenere con precisione una temperatura appena superiore al punto liquidus di tale materiale d'apporto.

- Se il tuo obiettivo principale è unire alluminio ad altri metalli: Riconosci che si tratta di un processo avanzato in cui la placcatura del metallo dissimile e la gestione delle diverse velocità di espansione termica sono importanti quanto il controllo della temperatura.

- Se sei nuovo al processo: Esercitati su materiale di scarto per sviluppare una sensazione di quanto rapidamente l'alluminio assorbe il calore, e dai priorità a una pulizia approfondita e a una flussaggio aggressivo per gestire lo strato di ossido.

In definitiva, una brasatura di successo dell'alluminio è una dimostrazione di controllo: sul controllo della temperatura, della chimica e della distribuzione del calore.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave | Intervallo/Tipo Tipico |

|---|---|---|

| Temperatura di Brasatura | Deve essere superiore al liquidus del metallo d'apporto, inferiore al solidus del metallo base | 570°C a 620°C (1060°F a 1150°F) |

| Metallo d'Apporto | Leghe Alluminio-Silicio (Al-Si) | Progettato per fondere sotto le parti base in alluminio |

| Finestra di Brasatura | Intervallo di temperatura critico per il successo | Spesso solo 10-20°C (20-40°F) di ampiezza |

| Sfida Chiave | Rimozione dello strato di ossido e gestione termica | Richiede flusso o atmosfera controllata |

Ottieni una Brasatura Perfetta dell'Alluminio con l'Esperienza di KINTEK

Stai lottando con la stretta finestra di temperatura e le sfide legate all'ossido nella brasatura dell'alluminio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che forniscono il controllo preciso della temperatura e la gestione dell'atmosfera di cui il tuo laboratorio ha bisogno per risultati di brasatura impeccabili. Le nostre soluzioni ti aiutano a evitare insidie comuni come la fusione dei pezzi e la scarsa colatura del materiale d'apporto.

Contattaci oggi stesso per discutere come le nostre attrezzature specializzate per la brasatura possono migliorare la qualità delle tue giunzioni e l'affidabilità del processo!

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Quali cambiamenti avvengono nel processo di ricottura? Una guida alle 3 fasi microstrutturali chiave

- Perché utilizzare un forno a vuoto con trappola di titanio per il pre-trattamento termico? Proteggere i substrati e prevenire le crepe nel rivestimento LSCF

- Qual è il punto di fusione di un forno ad arco? Comprendere il suo calore estremo per la fusione dei metalli

- Perché è necessaria una fornace ad alta temperatura e alto vuoto per il trattamento di ricottura dei nanocompositi Ni-SiOC?

- Qual è il tipo di trasferimento di calore nel vuoto? Padroneggiare la radiazione termica per il tuo laboratorio

- La ricottura è un processo lento? Il ruolo critico del raffreddamento controllato nel trattamento termico

- Qual è la differenza tra una pompa per vuoto a 1 stadio e a 2 stadi? Scegli la pompa giusta per la tua applicazione

- In che modo la sinterizzazione influisce sulle proprietà meccaniche? Padroneggia la chiave per materiali più resistenti e densi