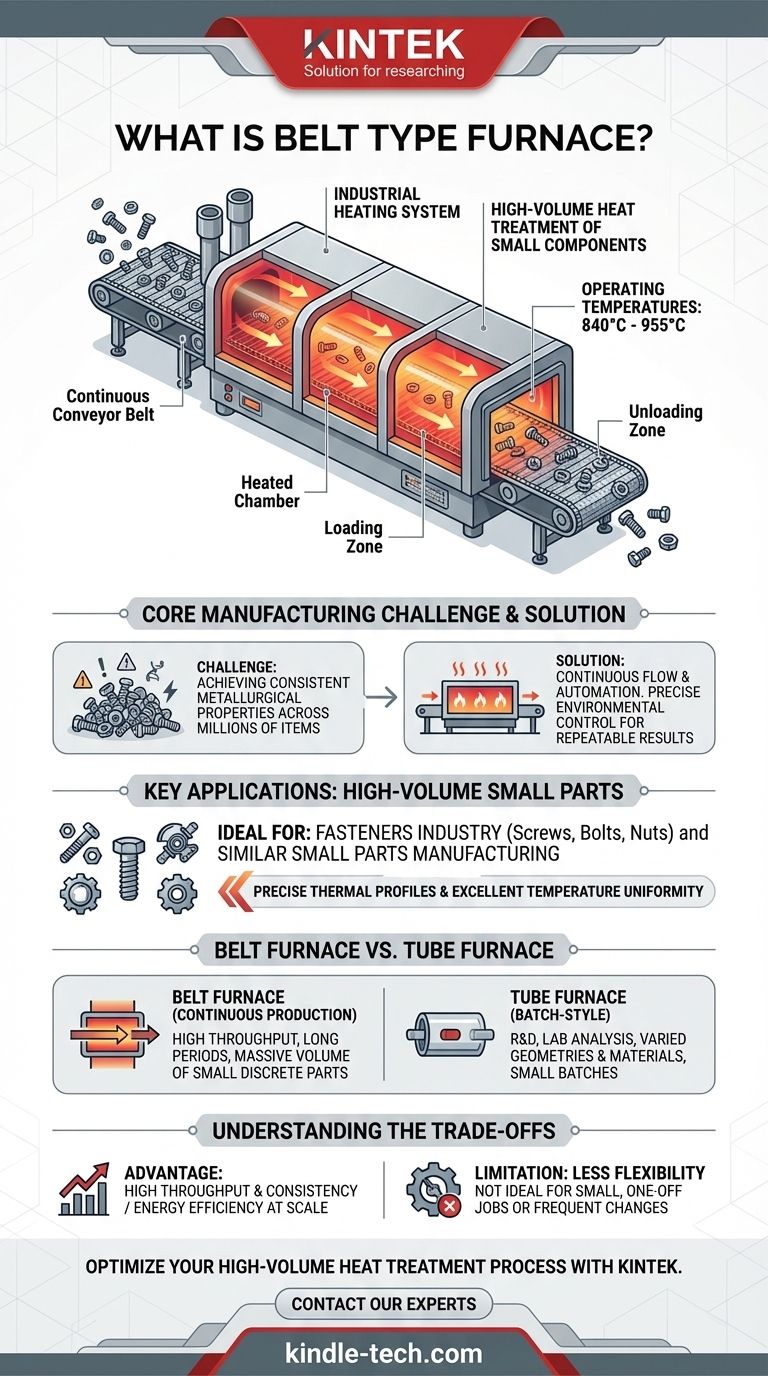

In sostanza, un forno a nastro è un sistema di riscaldamento industriale che utilizza un nastro trasportatore continuo, tipicamente in rete metallica, per spostare le parti attraverso una camera riscaldata. Questo design è specificamente progettato per il trattamento termico ad alto volume di molti piccoli componenti individuali, come viti, dadi e bulloni. Consente una lavorazione costante e controllata in applicazioni come tempra, carbonitrurazione e carburazione a temperature comprese tra 840°C e 955°C.

La distinzione fondamentale di un forno a nastro è il suo funzionamento a flusso continuo. A differenza dei forni a batch che elaborano un carico alla volta, un forno a nastro è progettato per essere parte integrante di una linea di produzione, dando priorità all'elevata produttività e all'uniformità del processo per grandi quantità di piccole parti.

Come un Forno a Nastro Risolve una Sfida di Produzione Fondamentale

La sfida principale nella produzione di massa di piccoli componenti metallici è ottenere proprietà metallurgiche coerenti su milioni di singoli articoli. Un forno a nastro è progettato per risolvere questo problema attraverso l'automazione e un preciso controllo ambientale.

Il Principio del Flusso Continuo

Il cuore del sistema è il nastro trasportatore. Le parti vengono caricate sul nastro a una velocità controllata, che le trasporta attraverso varie zone di riscaldamento e raffreddamento all'interno del forno. Questo movimento continuo assicura che ogni parte sperimenti esattamente lo stesso profilo termico, portando a risultati altamente prevedibili e ripetibili.

Applicazioni Chiave: Piccole Parti ad Alto Volume

I forni a nastro eccellono in scenari in cui il carico di lavoro è costituito da molti piccoli elementi separati. Il nastro a rete consente un riscaldamento uniforme e assicura che l'atmosfera controllata (se utilizzata) possa circolare liberamente attorno a ogni componente. Questo lo rende ideale per l'industria dei fissaggi (viti, bulloni, dadi) e altre produzioni di piccole parti simili.

Ottenere Profili Termici Precisi

I moderni forni a nastro offrono un'eccellente uniformità di temperatura, spesso definita "campo di temperatura uguale". Ciò significa che la temperatura è costante su tutta la larghezza del nastro, prevenendo punti caldi o freddi. Questa precisione è fondamentale per trattamenti termici avanzati come la carbonitrurazione, dove sia la temperatura che la composizione dell'atmosfera devono essere strettamente gestite per ottenere la durezza superficiale desiderata.

Forno a Nastro vs. Altri Design Comuni (come i Forni a Tubo)

La scelta della giusta tecnologia del forno dipende interamente dai requisiti del processo. Confrontare un forno a nastro con un tipo diverso, come un forno a tubo, ne evidenzia lo scopo specifico.

Tipo di Processo: Continuo vs. Batch

Un forno a nastro è costruito per la produzione continua. È destinato a funzionare per lunghi periodi, elaborando un flusso costante di parti.

Un forno a tubo, al contrario, è principalmente un forno di tipo batch. È più adatto per analisi di laboratorio, ricerca e sviluppo, o per la lavorazione di singoli articoli, polveri o piccoli carichi specifici che richiedono una camera tubolare contenuta.

Geometria e Volume delle Parti

I forni a nastro sono ottimizzati per grandi volumi di piccole parti discrete che possono essere distribuite uniformemente sul nastro.

I forni a tubo sono più versatili per geometrie e materiali vari. Possono gestire polveri, fili o singoli componenti che potrebbero essere troppo grandi o di forma scomoda per un nastro. Non sono, tuttavia, progettati per le esigenze di elevata produttività della produzione di massa.

Comprendere i Compromessi

Sebbene potenti, il design del forno a nastro comporta vantaggi e limitazioni specifici che sono cruciali da comprendere.

Vantaggio: Elevata Produttività e Coerenza

Il vantaggio maggiore è la capacità di elaborare un numero enorme di parti con eccezionale coerenza. La natura automatizzata e continua elimina la variabilità intrinseca nel caricamento manuale e nella lavorazione a batch, con conseguente maggiore resa e costi unitari inferiori su larga scala.

Vantaggio: Efficienza Energetica su Larga Scala

Una volta a temperatura di esercizio, un forno a nastro continuo è altamente efficiente dal punto di vista energetico. Poiché non ha bisogno di essere ripetutamente riscaldato e raffreddato come un forno a batch, mantiene uno stato termico stabile, risparmiando energia significativa durante lunghe serie di produzione.

Limitazione: Minore Flessibilità

Il principale compromesso è la mancanza di flessibilità. I forni a nastro non sono ideali per lavori piccoli e una tantum o per produttori che cambiano frequentemente il tipo di parte o il processo di trattamento termico. La loro configurazione e ottimizzazione sono orientate alla produzione stabile a lungo termine.

Fare la Scelta Giusta per il Tuo Processo

La selezione della corretta tecnologia del forno è una decisione strategica basata sui tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di piccole parti simili: Un forno a nastro è la scelta ottimale per la sua produttività, coerenza ed efficienza su larga scala.

- Se il tuo obiettivo principale è l'analisi di laboratorio versatile, la R&S o la lavorazione di piccoli lotti vari: Un forno a tubo o un altro tipo di forno a batch offre la flessibilità necessaria.

In definitiva, il forno giusto è quello che meglio si adatta alla scala e ai requisiti del tuo specifico compito di lavorazione termica.

Tabella Riepilogativa:

| Caratteristica | Forno a Nastro | Forno a Tubo |

|---|---|---|

| Tipo di Processo | Continuo | Batch |

| Ideale Per | Piccole parti ad alto volume (viti, dadi) | R&S, analisi di laboratorio, materiali vari |

| Produttività | Molto Alta | Bassa o Media |

| Flessibilità | Bassa | Alta |

Ottimizza il tuo processo di trattamento termico ad alto volume con KINTEK.

Stai producendo piccoli componenti come viti, dadi o bulloni e hai bisogno di un trattamento termico coerente e ad alta produttività? KINTEK è specializzata in forni industriali a nastro progettati per tempra di precisione, carburazione e carbonitrurazione su larga scala. Le nostre soluzioni offrono il controllo uniforme della temperatura e l'automazione di cui hai bisogno per migliorare l'efficienza della produzione e la qualità delle parti.

Contatta oggi i nostri esperti per discutere come un forno a nastro KINTEK può integrarsi nella tua linea di produzione e favorire il successo della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo