La pirolisi a lotti è un metodo operativo per la decomposizione termica di materiali come legno o plastica in un ambiente sigillato e a basso contenuto di ossigeno, un carico finito alla volta. In questo processo, una quantità prestabilita di materia prima viene caricata in un reattore, l'intero ciclo di riscaldamento e conversione viene completato e i prodotti risultanti vengono scaricati. Solo allora può iniziare il ciclo successivo.

Il termine "lotto" non descrive la reazione chimica in sé, ma piuttosto la logistica operativa di come viene gestito il processo. Pensala come cuocere una torta in un forno – carichi gli ingredienti, esegui un ciclo e lo svuoti – al contrario di un nastro trasportatore in continuo movimento che elabora il materiale senza fermarsi.

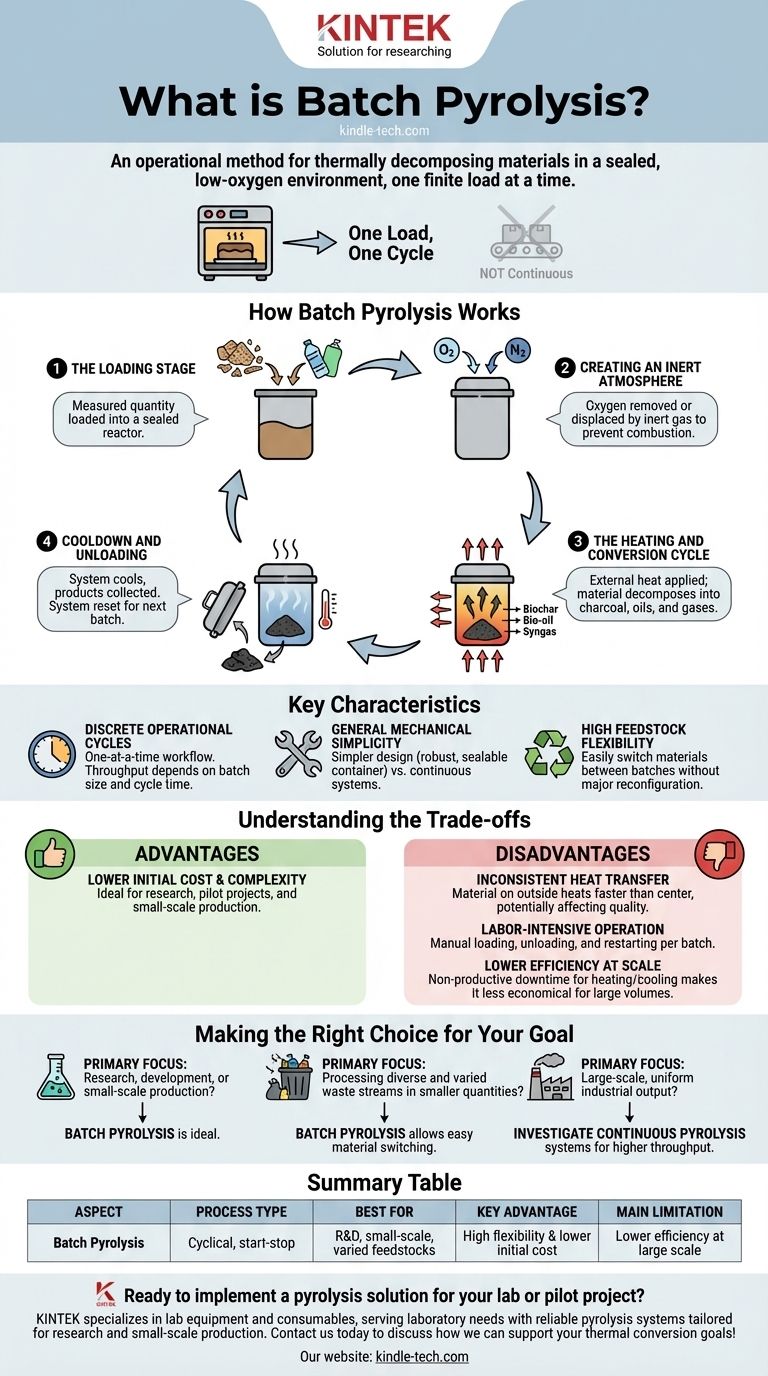

Come funziona la pirolisi a lotti

La pirolisi a lotti segue una sequenza "start-stop" distinta e ciclica. Ogni passaggio deve essere completato prima che il successivo possa iniziare per un dato carico di materiale.

La fase di caricamento

Il processo inizia caricando una quantità misurata, o "lotto", di materia prima in un reattore sigillato. Questo potrebbe essere cippato di legno, rifiuti di plastica o altro materiale organico.

Creazione di un'atmosfera inerte

Una volta sigillato, l'ossigeno all'interno del reattore viene rimosso o spostato, spesso spurgandolo con un gas inerte come l'azoto. Questo è fondamentale perché riscaldare il materiale in presenza di ossigeno causerebbe combustione (bruciatura), non pirolisi.

Il ciclo di riscaldamento e conversione

Il calore esterno viene applicato al reattore, aumentando la temperatura della materia prima all'interno. Man mano che il materiale si riscalda senza ossigeno, si decompone termicamente in vari prodotti, che possono includere carbone (biochar), oli liquidi (bio-olio) e gas (syngas).

Raffreddamento e scarico

Dopo che la reazione è completa, il sistema viene raffreddato. Il reattore viene quindi aperto e i prodotti solidi, come il carbone, vengono rimossi. I liquidi e i gas vengono raccolti separatamente. L'intero sistema deve essere preparato prima che il lotto successivo possa essere caricato.

Caratteristiche chiave dei sistemi a lotti

La natura ciclica della lavorazione a lotti le conferisce un insieme distinto di caratteristiche operative che la differenziano dai metodi continui.

Cicli operativi discreti

La caratteristica distintiva è il suo flusso di lavoro "uno alla volta". La produttività totale è determinata dalla dimensione del lotto e dal tempo necessario per completare un ciclo completo (caricamento, riscaldamento, raffreddamento, scarico).

Semplicità meccanica generale

Rispetto ai sistemi continui che richiedono complessi meccanismi di alimentazione e scarico per operare senza interruzioni, i reattori a lotti sono spesso più semplici nel design. Sono essenzialmente un contenitore robusto, sigillabile e riscaldabile.

Elevata flessibilità della materia prima

I sistemi a lotti sono eccezionalmente flessibili. Poiché ogni ciclo è un evento discreto, è possibile passare facilmente dalla lavorazione di un tipo di materiale (ad esempio, legno) in un lotto a un altro (ad esempio, plastica) nel successivo senza grandi riconfigurazioni.

Comprendere i compromessi

La semplicità e la flessibilità della pirolisi a lotti comportano significativi compromessi, rendendola ideale per alcune applicazioni e inadatta per altre.

Vantaggio: Costo iniziale e complessità inferiori

Il design più semplice dei reattori a lotti si traduce tipicamente in un minore investimento di capitale. Questo li rende altamente adatti per la ricerca, i progetti pilota e la produzione specializzata su piccola scala.

Svantaggio: Trasferimento di calore inconsistente

Riscaldare in modo uniforme un grande mucchio statico di materiale è una sfida importante. Il materiale all'esterno del lotto si riscalda più velocemente del materiale al centro, il che può portare a una qualità del prodotto inconsistente.

Svantaggio: Operazione ad alta intensità di manodopera

I passaggi manuali di caricamento, scarico e riavvio del ciclo per ogni lotto rendono il processo più intensivo in termini di manodopera per unità di prodotto rispetto ai sistemi continui automatizzati.

Svantaggio: Minore efficienza su larga scala

Il tempo impiegato per riscaldare il reattore e raffreddarlo tra i lotti è un "tempo morto" non produttivo. Per la produzione industriale su larga scala, questa inefficienza rende la lavorazione a lotti meno economica rispetto alle alternative continue.

Fare la scelta giusta per il tuo obiettivo

La scelta della pirolisi a lotti dipende interamente dai tuoi obiettivi specifici, dalla scala e dai materiali che intendi trattare.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o la produzione su piccola scala: La flessibilità e il basso costo iniziale della pirolisi a lotti la rendono la scelta ideale.

- Se il tuo obiettivo principale è la lavorazione di flussi di rifiuti diversi e vari in quantità minori: La lavorazione a lotti ti consente di passare facilmente tra diversi tipi di materiali senza riconfigurare il sistema.

- Se il tuo obiettivo principale è una produzione industriale su larga scala e uniforme: Dovresti prendere in considerazione i sistemi di pirolisi continua, poiché offrono una maggiore produttività e una maggiore efficienza per operazioni ad alto volume.

In definitiva, comprendere il ritmo operativo della pirolisi a lotti è la chiave per impiegarla efficacemente per applicazioni specifiche e mirate.

Tabella riassuntiva:

| Aspetto | Pirolisi a Lotti |

|---|---|

| Tipo di Processo | Ciclico, start-stop |

| Ideale Per | R&S, piccola scala, materie prime varie |

| Vantaggio Chiave | Elevata flessibilità e costi iniziali inferiori |

| Limitazione Principale | Minore efficienza su larga scala |

Pronto a implementare una soluzione di pirolisi per il tuo laboratorio o progetto pilota? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con sistemi di pirolisi affidabili su misura per la ricerca e la produzione su piccola scala. La nostra esperienza garantisce che tu ottenga la configurazione giusta per la lavorazione efficiente di materiali diversi come legno o rifiuti di plastica. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di conversione termica!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Quando si usa un bagno d'acqua, come si può garantire la sicurezza?Consigli essenziali per la prevenzione degli incidenti

- Quali sono i pericoli nelle operazioni di trattamento termico? Mitigare i rischi termici, chimici e meccanici

- Quali sono le applicazioni principali dei congelatori ULT? Essenziali per la conservazione di campioni biologici e chimici

- Quali sono i vantaggi del processo di sinterizzazione? Sblocca precisione, purezza dei materiali e produzione di massa economicamente vantaggiosa

- Qual è l'applicazione industriale del bio-olio? Una guida al calore, all'energia e ai prodotti chimici rinnovabili

- Cos'è il processo di pirolisi rapida catalitica? Sblocca bio-olio di qualità superiore dai rifiuti

- Cos'è il rivestimento a sputtering (o sputtering coating) in SEM? Guida essenziale per prevenire la carica e migliorare la qualità dell'immagine

- Quale gas viene utilizzato nello sputtering? Ottimizza il tuo processo di deposizione di film sottili