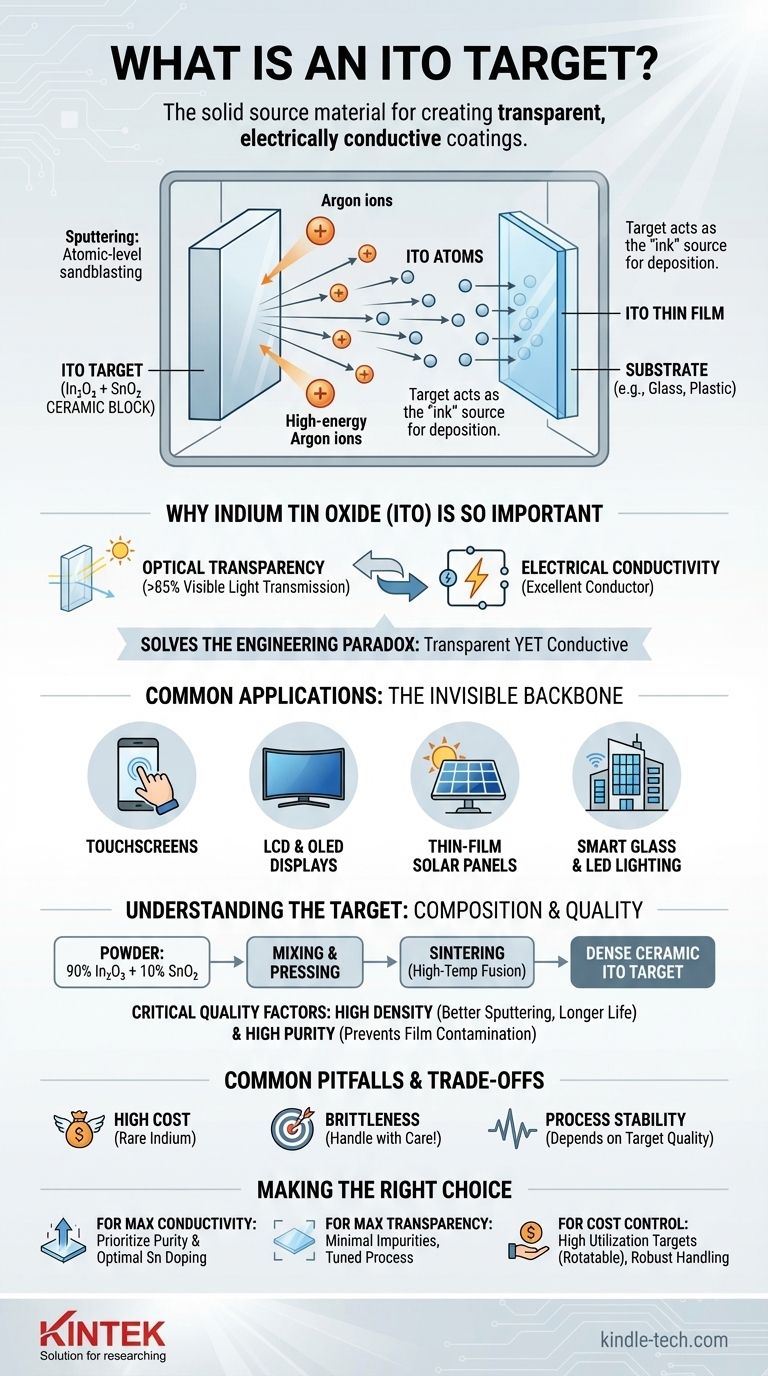

In termini semplici, un target ITO è il materiale sorgente solido utilizzato per creare rivestimenti trasparenti ed elettricamente conduttivi su superfici come vetro o plastica. È un blocco ceramico denso, realizzato con una miscela precisa di polveri di ossido di indio (In₂O₃) e ossido di stagno (SnO₂), che funge da "inchiostro" in un processo di deposizione high-tech chiamato sputtering.

Il target ITO non è il rivestimento finale in sé, ma piuttosto la materia prima che viene vaporizzata fisicamente atomo per atomo per formare i film sottili essenziali che alimentano dispositivi come touchscreen, pannelli solari e display a schermo piatto.

Il Ruolo del Target ITO nello Sputtering

Per comprendere il target, è necessario prima comprendere il processo per cui è progettato. Il target è un componente critico in una tecnica di produzione ampiamente utilizzata chiamata Deposizione Fisica da Vapore (PVD), in particolare lo sputtering a magnetron.

Cos'è lo Sputtering?

Lo sputtering è un metodo di deposizione sotto vuoto. Pensalo come una sabbiatura microscopica a livello atomico.

All'interno di una camera a vuoto, ioni ad alta energia (tipicamente provenienti da un gas inerte come l'Argon) vengono accelerati e diretti verso il target ITO.

Questo bombardamento ha una forza sufficiente per staccare singoli atomi o molecole dalla superficie del target, lanciandoli nel vuoto.

Il Target come Materiale Sorgente

Il target ITO funge da sorgente solida, ovvero il materiale da depositare. Viene tipicamente prodotto in una forma specifica, come una piastra piatta o un cilindro ruotabile, per adattarsi all'attrezzatura di sputtering.

Il materiale espulso dal target è ciò che alla fine formerà il rivestimento finale, ultrasottile.

Dal Target al Film Sottile

Una volta staccati, gli atomi di ITO viaggiano attraverso la camera a vuoto e atterrano su un substrato, come un foglio di vetro o una pellicola flessibile.

Si condensano su questa superficie, costruendo gradualmente uno strato uniforme e spesso solo poche centinaia di nanometri. Questo strato depositato è il film sottile di ITO.

Perché l'Ossido di Indio e Stagno (ITO) è Così Importante

La ragione di questo processo complesso risiede nelle proprietà uniche e preziose dell'ITO stesso. Risolve un paradosso ingegneristico fondamentale.

La Combinazione Unica: Trasparenza e Conducibilità

La maggior parte dei materiali che conducono bene l'elettricità, come rame o alluminio, sono opachi. La maggior parte dei materiali che sono trasparenti, come il vetro, sono isolanti elettrici.

L'ITO è uno dei pochi materiali che eccelle in entrambi. È otticamente trasparente (lasciando passare oltre l'85% della luce visibile) pur essendo un eccellente conduttore elettrico.

Applicazioni Comuni

Questa doppia proprietà rende l'ITO indispensabile per innumerevoli tecnologie moderne. È la spina dorsale invisibile di:

- Touchscreen: Fornisce la griglia conduttiva che rileva la posizione del dito.

- Display LCD e OLED: Funge da elettrodo superiore trasparente per controllare i pixel.

- Pannelli Solari a Film Sottile: Agisce come contatto superiore trasparente per estrarre l'elettricità senza bloccare la luce solare.

- Vetro Intelligente e Illuminazione a LED: Abilita percorsi conduttivi trasparenti.

Comprendere le Proprietà del Target

La qualità e la composizione del target ITO determinano direttamente le prestazioni del film sottile finale. I produttori si impegnano al massimo per controllarne le caratteristiche.

Dalla Polvere alla Ceramica Solida

Il target inizia come polveri di ossido di indio e ossido di stagno ad alta purezza. Un rapporto comune è 90% In₂O₃ e 10% SnO₂ in peso.

Queste polveri vengono miscelate, pressate e poi sinterizzate, un processo ad alta temperatura che fonde la polvere in un blocco ceramico denso, stabile e solido pronto per l'uso.

L'Importanza della Densità e della Purezza

Le prestazioni del processo di sputtering dipendono fortemente dalla qualità del target.

Un target ad alta densità produce sputtering in modo più uniforme e dura più a lungo. L'alta purezza è cruciale perché anche tracce di contaminanti possono degradare la conduttività elettrica o la trasparenza ottica del film finale.

Errori Comuni e Compromessi

Sebbene l'ITO sia un materiale fondamentale, lavorarci comporta sfide significative che ogni ingegnere e operatore deve considerare.

L'Alto Costo dell'Indio

L'indio è un elemento raro e costoso. Di conseguenza, i target di sputtering ITO rappresentano una parte significativa del costo di produzione per molti dispositivi elettronici.

Fragilità e Manipolazione

Essendo un materiale ceramico, un target ITO è molto fragile. Può incrinarsi o frantumarsi facilmente se maneggiato in modo improprio, fatto cadere o sottoposto a shock termico (riscaldamento o raffreddamento troppo rapidi), causando costosi tempi di inattività.

Stabilità del Processo

Mantenere una velocità di sputtering costante è fondamentale per produrre film uniformi. Le variazioni nella densità del target o nelle impurità possono portare ad archi elettrici o instabilità del processo, con conseguenti prodotti difettosi.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare e gestire un target ITO significa bilanciare prestazioni, costi e stabilità del processo in base all'applicazione finale.

- Se la tua priorità è la massima conducibilità: Dai la precedenza a un target con elevata purezza e al rapporto ottimale di drogaggio con stagno, poiché questo è fondamentale per la mobilità dei portatori di carica nel film.

- Se la tua priorità è la trasparenza ottica: Assicurati che il materiale del target abbia impurità minime e che il processo di sputtering sia finemente sintonizzato per creare un film liscio e non assorbente.

- Se la tua priorità è il controllo dei costi: Concentrati sui target con elevati tassi di utilizzo del materiale (come i target ruotabili) e implementa procedure di manipolazione robuste per prevenire rotture.

In definitiva, comprendere il target ITO è il primo passo per padroneggiare l'arte di creare film conduttivi trasparenti ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Composizione del Materiale | Blocco ceramico di 90% Ossido di Indio (In₂O₃) e 10% Ossido di Stagno (SnO₂) |

| Funzione Principale | Materiale sorgente per lo sputtering per creare rivestimenti conduttivi trasparenti |

| Proprietà Chiave | Elevata conducibilità elettrica + >85% trasparenza ottica |

| Applicazioni Comuni | Touchscreen, display LCD/OLED, pannelli solari, vetro intelligente |

| Processo di Fabbricazione | Miscelazione di polveri, pressatura e sinterizzazione ad alta temperatura |

| Fattori di Qualità Critici | Alta densità, alta purezza, controllo preciso della composizione |

Pronto a ottimizzare la produzione del tuo film conduttivo trasparente?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la ricerca e lo sviluppo di materiali avanzati. Che tu stia sviluppando display di prossima generazione, pannelli solari o interfacce touch, la nostra esperienza nei target di sputtering e nelle tecnologie di deposizione può aiutarti a ottenere una qualità del film superiore ed efficienza del processo.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze applicative con soluzioni affidabili e guida tecnica.

Guida Visiva

Prodotti correlati

- Barchetta di evaporazione per materia organica

- Panno in carbonio conduttivo, carta in carbonio, feltro in carbonio per elettrodi e batterie

- Materiali diamantati drogati con boro tramite CVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

Domande frequenti

- Quali sono le applicazioni dei nanomateriali di carbonio? Sbloccare prestazioni rivoluzionarie in energia, materiali ed elettronica

- Cos'è la deposizione a sputtering? Una guida al rivestimento di film sottili ad alta purezza

- Qual è il significato dello sputtering? Ottenere film sottili superiori per la produzione high-tech

- Quali sono i metodi per misurare lo spessore dei film sottili? Una guida alle tecniche in-situ ed ex-situ

- Quali sono i metodi di sintesi e purificazione per i nanotubi di carbonio? Scalare qualità e purezza per la tua applicazione

- Cos'è un film sputterato? Uno sguardo approfondito alla tecnologia di rivestimento a livello atomico

- Quali sono i metodi di sintesi del grafene? Scegli il percorso giusto per la tua applicazione

- Qual è lo scopo principale dello sputtering? Ottenere la deposizione di film sottili ad alte prestazioni