Un esempio primario di deposizione fisica da vapore (PVD) è lo sputtering, un processo in cui un materiale bersaglio viene bombardato da ioni ad alta energia, causando l'espulsione di atomi che vengono depositati su un substrato. Lo sputtering, insieme all'evaporazione termica, sono i due metodi PVD più comuni utilizzati per creare film ultrasottili e ad alte prestazioni su un'ampia gamma di superfici.

La PVD non è un singolo processo, ma una famiglia di tecniche di deposizione sotto vuoto. Il suo scopo principale è applicare un rivestimento eccezionalmente sottile a un materiale, migliorandone fondamentalmente le proprietà superficiali, come durezza, resistenza all'usura o stabilità termica, senza alterare l'oggetto sottostante.

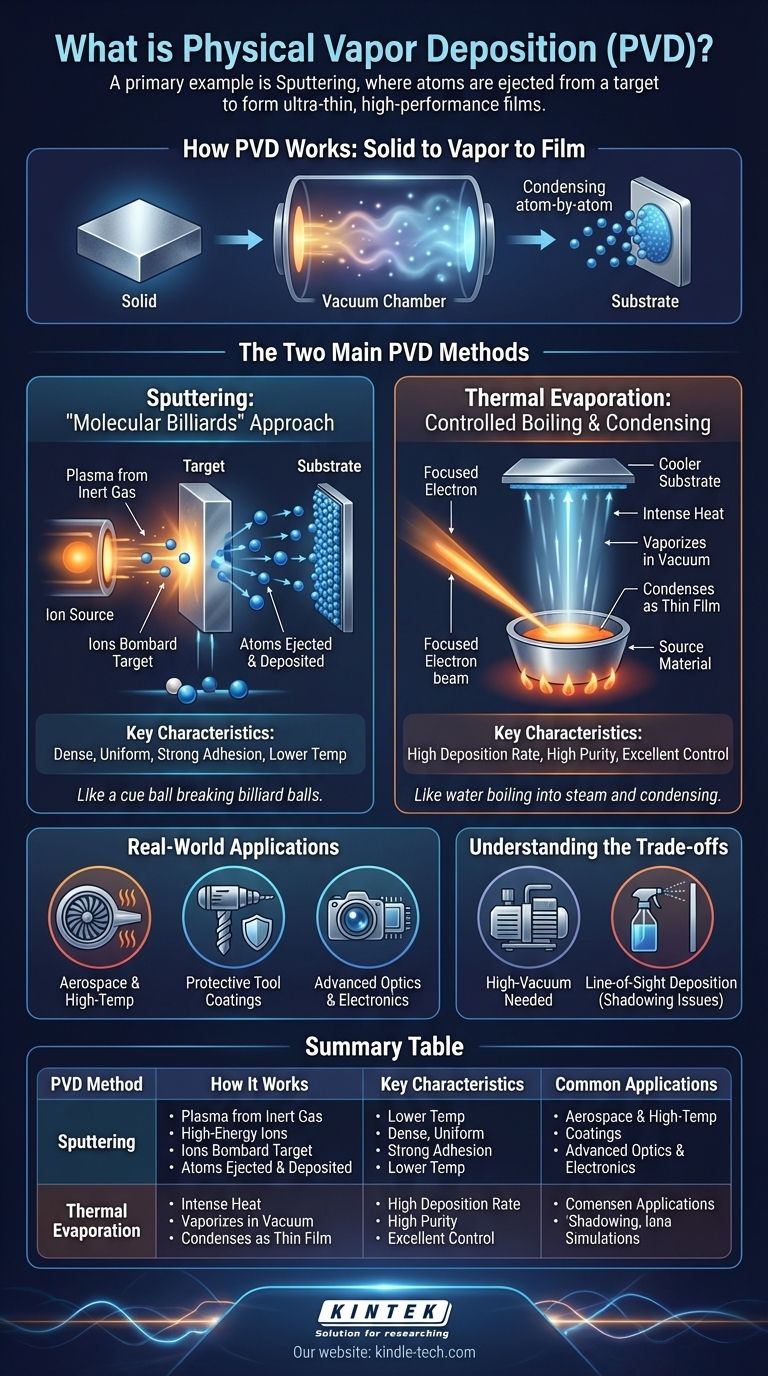

Come funziona la PVD: dal solido al vapore al film

In sostanza, la PVD è un processo di trasformazione fisica. Un materiale solido viene convertito in vapore all'interno di una camera ad alto vuoto, trasportato attraverso quel vuoto e quindi condensato atomo per atomo sulla superficie di un oggetto bersaglio, noto come substrato.

I due principali metodi PVD

Sebbene esistano molte varianti, le tecniche rientrano in due categorie principali in base al modo in cui il materiale solido viene trasformato in vapore.

Sputtering: un approccio a "biliardo molecolare"

Lo sputtering utilizza una fonte ad alta energia per creare un plasma (tipicamente da un gas inerte come l'argon) all'interno della camera a vuoto.

Questi ioni ad alta energia vengono accelerati contro un "bersaglio", che è un blocco del materiale di rivestimento desiderato. L'impatto sbatte fisicamente gli atomi dal bersaglio, un processo analogo a una palla da biliardo che rompe un triangolo di palle.

Questi atomi espulsi viaggiano quindi attraverso la camera e si depositano sul substrato, formando un film sottile molto denso, uniforme e ben aderente.

Evaporazione termica: ebollizione e condensazione controllate

L'evaporazione termica utilizza un calore intenso per aumentare la temperatura del materiale sorgente fino a quando questo non inizia a vaporizzare o bollire.

Questo processo deve avvenire sottovuoto per consentire agli atomi vaporizzati di viaggiare liberamente senza collidere con le molecole d'aria.

Il vapore viaggia quindi in linea retta fino a raggiungere il substrato più freddo, dove condensa nuovamente in uno stato solido, formando un film sottile. Un metodo comune, l'evaporazione a fascio di elettroni, utilizza un fascio focalizzato di elettroni per riscaldare il materiale con estrema precisione.

Applicazioni nel mondo reale: dove viene utilizzata la PVD

La PVD non viene utilizzata per rivestimenti di uso quotidiano come la vernice. È un processo ad alte prestazioni riservato ad applicazioni in cui le proprietà superficiali sono fondamentali per la funzione e la longevità.

Aerospaziale e componenti ad alta temperatura

Le aziende aerospaziali utilizzano la PVD per applicare rivestimenti densi di barriera termica ai componenti dei motori come le pale delle turbine. Questi rivestimenti consentono alle parti di resistere a temperature estreme, migliorando l'efficienza e la durata.

Rivestimenti protettivi per utensili

Rivestimenti duri e resistenti alla corrosione vengono applicati a utensili industriali come punte da trapano, frese e stampi. Un sottile film PVD può aumentare drasticamente la vita utile dell'utensile riducendo l'attrito e prevenendo l'usura.

Ottica ed elettronica avanzate

La PVD è essenziale per l'elettronica e l'ottica moderne. Viene utilizzata per applicare film antiriflesso su lenti per occhiali e ottiche per fotocamere, nonché strati conduttivi per pannelli solari e i complessi film sottili necessari per la produzione di semiconduttori.

Comprendere i compromessi

Sebbene potente, la PVD è un processo specializzato con vincoli specifici che lo rendono inadatto ad alcune applicazioni.

La necessità di un vuoto

Tutti i processi PVD richiedono un ambiente ad alto vuoto. Le apparecchiature sono complesse e costose, e la creazione del vuoto aggiunge tempo e costi al ciclo di produzione.

Deposizione a linea di vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Questa caratteristica di "linea di vista" può rendere difficile rivestire uniformemente le superfici interne o le aree complesse e in ombra di un oggetto tridimensionale.

Sputtering rispetto all'evaporazione

Lo sputtering generalmente produce film più densi con un'adesione più forte rispetto all'evaporazione. Tuttavia, l'evaporazione può spesso raggiungere velocità di deposizione più elevate, rendendola più veloce per determinate applicazioni.

Fare la scelta giusta per il tuo obiettivo

La migliore tecnica PVD dipende interamente dalle proprietà desiderate del prodotto finale e dalla natura del substrato da rivestire.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Lo sputtering è spesso preferito per creare rivestimenti densi e duri su utensili e componenti meccanici.

- Se la tua attenzione principale sono film ottici o elettronici ad alta purezza: L'evaporazione termica offre un eccellente controllo per la deposizione di strati sottili e precisi per lenti o semiconduttori.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile al calore: Lo sputtering è spesso un processo a temperatura più bassa rispetto all'evaporazione termica, rendendolo una scelta più sicura per plastiche o altri materiali che potrebbero essere danneggiati da alte temperature.

In definitiva, la PVD consente agli ingegneri di progettare superfici con proprietà ben oltre ciò che il materiale di base da solo potrebbe fornire.

Tabella riassuntiva:

| Metodo PVD | Come funziona | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| Sputtering | Bombarda un materiale bersaglio con ioni per espellere atomi. | Film densi e uniformi; forte adesione; temperatura più bassa. | Rivestimenti protettivi per utensili, superfici resistenti all'usura. |

| Evaporazione termica | Riscalda un materiale fino a quando non vaporizza sottovuoto. | Alte velocità di deposizione; eccellente per film ad alta purezza. | Rivestimenti ottici, strati semiconduttori, elettronica. |

Hai bisogno di una soluzione di rivestimento PVD ad alte prestazioni per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Sia che tu stia sviluppando utensili, componenti ottici o dispositivi elettronici, la nostra esperienza nelle tecnologie PVD come lo sputtering e l'evaporazione può aiutarti a ottenere proprietà superficiali superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente