Una sfida primaria nella fabbricazione di film sensibili tramite galvanostegia è la variabilità intrinseca del processo di deposizione stesso. Questa variabilità deriva dalla difficoltà di ottenere un campo elettrico perfettamente uniforme all'interno del bagno di placcatura, il che può portare a film con spessore incoerente e, di conseguenza, prestazioni imprevedibili.

Il problema fondamentale non è semplicemente una questione di raggiungere uno spessore target, ma di garantire che tale spessore sia perfettamente uniforme su tutta l'area attiva del sensore. Questa mancanza di uniformità è una fonte fondamentale di sensibilità incoerente e scarsa ripetibilità da dispositivo a dispositivo.

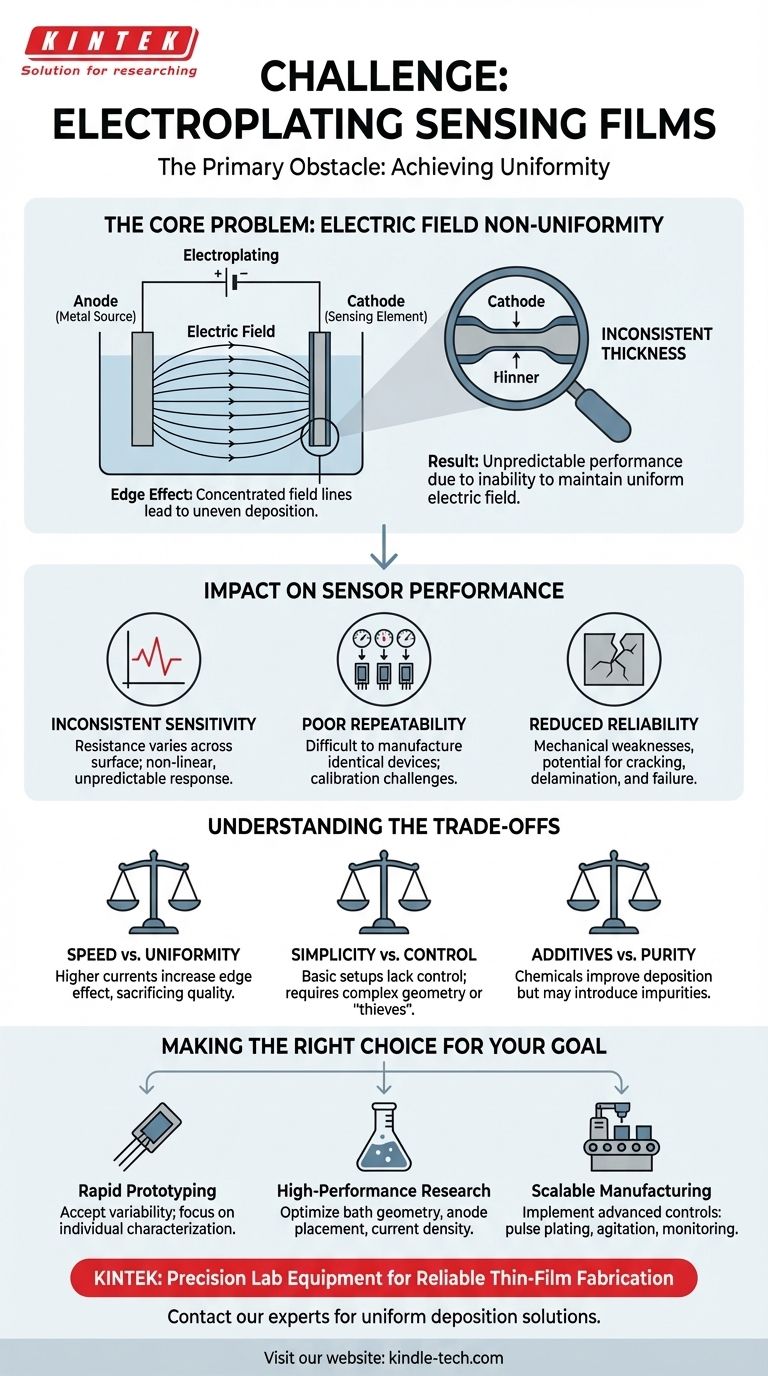

Il Problema Centrale: Non Uniformità del Campo Elettrico

La galvanostegia è una tecnica potente per creare film metallici sottili, ma il suo successo dipende dal controllo preciso dell'ambiente elettrochimico. La distribuzione del campo elettrico è il fattore più critico.

Come Funziona la Galvanostegia

In sostanza, la galvanostegia utilizza una corrente elettrica per ridurre gli ioni metallici disciolti da una soluzione (l'elettrolita), facendoli depositare come un film solido e sottile sulla superficie di un oggetto conduttivo (il catodo). La velocità e la posizione di questa deposizione sono controllate direttamente dal campo elettrico.

La Fonte della Variazione

La distribuzione del campo elettrico è raramente uniforme. È molto sensibile alla configurazione fisica del bagno di galvanostegia.

La geometria del bagno e il posizionamento relativo dell'anodo (la fonte di metallo) e del catodo (l'elemento sensibile che viene rivestito) creano variazioni naturali nella densità di corrente.

L'"Effetto Bordo"

Una manifestazione comune di ciò è l'"effetto bordo". Le linee del campo elettrico tendono a concentrarsi sugli angoli acuti e sui bordi del catodo. Ciò porta a una densità di corrente più elevata in queste aree, causando la crescita del film più spessa ai bordi e più sottile verso il centro.

L'Impatto sulle Prestazioni del Film Sensibile

Per un sensore, dove la consistenza è fondamentale, questa non uniformità non è un difetto minore, ma un guasto critico che influisce direttamente sulla funzione.

Sensibilità Incoerente

Le prestazioni di molti sensori—siano essi chimici, di pressione o di temperatura—dipendono dalle proprietà fisiche del film sensibile, come la sua resistenza elettrica. Se lo spessore del film varia, anche la sua resistenza varierà sulla sua superficie, portando a una risposta imprevedibile e non lineare.

Scarsa Ripetibilità

Questa variabilità del processo rende estremamente difficile produrre più sensori che si comportino in modo identico. Se un sensore ha un film più spesso di un altro, avrà una lettura di base e una sensibilità diverse, creando notevoli sfide per la calibrazione e la produzione su scala commerciale.

Affidabilità Ridotta

Lo spessore incoerente del film può anche creare debolezze meccaniche. Le sezioni più sottili possono essere più suscettibili all'usura, alla corrosione o al guasto elettrico. Al contrario, le sezioni eccessivamente spesse possono sviluppare stress interni che portano nel tempo a fessurazioni o delaminazione del film dal substrato.

Comprendere i Compromessi

Mitigare questi problemi comporta la navigazione attraverso una serie di compromessi tecnici. Non esiste un'unica soluzione "perfetta", ma solo l'approccio migliore per un obiettivo specifico.

Velocità vs. Uniformità

Tentare di accelerare la deposizione aumentando la corrente elettrica spesso peggiora la non uniformità. Correnti più elevate amplificano l'effetto bordo, sacrificando la qualità del film per una produzione più rapida.

Semplicità vs. Controllo

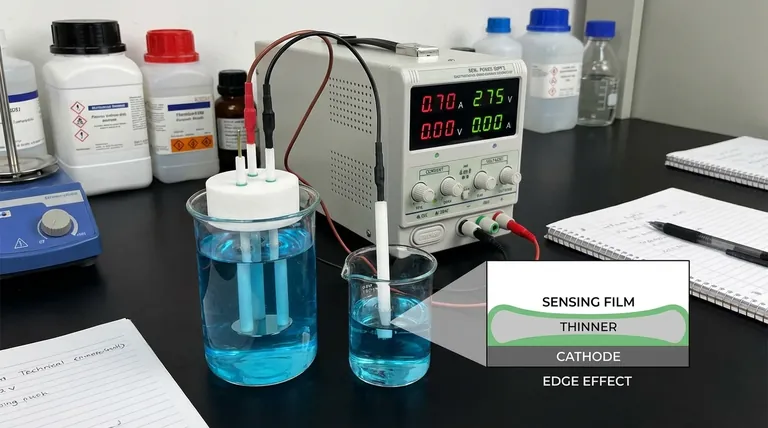

Una configurazione di becher di base è semplice ed economica ma offre quasi nessun controllo sulla distribuzione del campo. Ottenere una maggiore uniformità richiede soluzioni più complesse e costose, come l'uso di anodi sagomati appositamente o l'aggiunta di "ladri" (catodi fittizi) per deviare la corrente dalle aree ad alta densità.

Additivi vs. Purezza

Possono essere introdotti additivi chimici nel bagno di placcatura per aiutare a promuovere una deposizione più uniforme. Tuttavia, questi additivi possono talvolta co-depositarsi nel film, introducendo impurità che possono alterare le sue proprietà sensibili desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare la variabilità della deposizione è la chiave per fabbricare sensori affidabili e ripetibili. La tua strategia per gestirla dovrebbe dipendere dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la prototipazione rapida: Accetta un certo livello di variabilità e concentrati sulla caratterizzazione individuale di ciascun sensore, ma comprendi che i risultati potrebbero non essere facilmente riproducibili.

- Se il tuo obiettivo principale è la ricerca ad alte prestazioni: Investi tempo nell'ottimizzazione della geometria del bagno, del posizionamento dell'anodo e della densità di corrente per minimizzare l'effetto bordo e migliorare la qualità del film.

- Se il tuo obiettivo principale è la produzione scalabile: Implementa controlli di processo avanzati, come la placcatura a impulsi, l'agitazione del bagno o il monitoraggio in situ, per garantire un alto rendimento e una consistenza tra i lotti.

In definitiva, padroneggiare il processo di galvanostegia lo trasforma da fonte di variabilità a potente strumento per l'ingegneria di precisione dei sensori.

Tabella Riassuntiva:

| Sfida | Causa | Impatto sul Sensore |

|---|---|---|

| Spessore del Film Incoerente | Campo elettrico non uniforme, effetto bordo | Sensibilità imprevedibile, scarsa ripetibilità |

| Scarsa Ripetibilità da Dispositivo a Dispositivo | Variabilità del processo tra i lotti | Difficile calibrazione, basso rendimento di produzione |

| Affidabilità Ridotta | Debolezze meccaniche dovute a variazioni di spessore | Potenziale di fessurazione, delaminazione o guasto prematuro |

Stai riscontrando problemi con le prestazioni del sensore a causa di una galvanostegia incoerente? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per una fabbricazione affidabile di film sottili. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottenere la deposizione uniforme richiesta per sensori ad alte prestazioni e ripetibili. Contatta oggi il nostro team per discutere la tua applicazione specifica e migliorare il controllo del tuo processo.

Guida Visiva

Prodotti correlati

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco d'oro

Domande frequenti

- Quale ruolo svolge un forno di essiccazione ad aria forzata a temperatura costante nel caricamento degli ossidi metallici? Garantire la stabilità del catalizzatore

- Qual è la differenza tra sputtering RF e sputtering DC? Scegli il metodo giusto per il tuo materiale

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Qual è lo scopo dell'utilizzo di centrifughe da laboratorio e apparecchiature di essiccazione nei test sui catalizzatori Pd1Ni? Garantire la stabilità.

- Quanto è stabile l'RNA estratto a varie temperature? Una guida alla conservazione e manipolazione sicura

- Perché l'argon viene utilizzato nella deposizione a sputtering magnetronico? Il gas ideale per un'efficiente deposizione di film sottili

- Qual è la composizione del prodotto della pirolisi della plastica? Una ripartizione dei prodotti di olio, gas e carbone

- Quale vantaggio presenta il forno ad arco elettrico rispetto al forno a ossigeno basico? Sblocca Flessibilità e Sostenibilità