La dimensione finale del prodotto in un mulino a sfere è determinata da una precisa interazione di diversi parametri operativi chiave. Questi includono le caratteristiche dei media di macinazione (la loro dimensione, densità e volume), la velocità di rotazione del mulino, le proprietà del materiale da macinare e la velocità con cui si alimenta il materiale nel sistema. Ogni fattore influenza la dinamica energetica all'interno del mulino, che è il motore ultimo della riduzione delle dimensioni.

Controllare la dimensione finale delle particelle significa fondamentalmente gestire il trasferimento di energia. La dimensione e la densità dei media di macinazione determinano la forza d'impatto (energia per collisione), mentre la velocità del mulino e il carico dei media determinano la frequenza di tali collisioni.

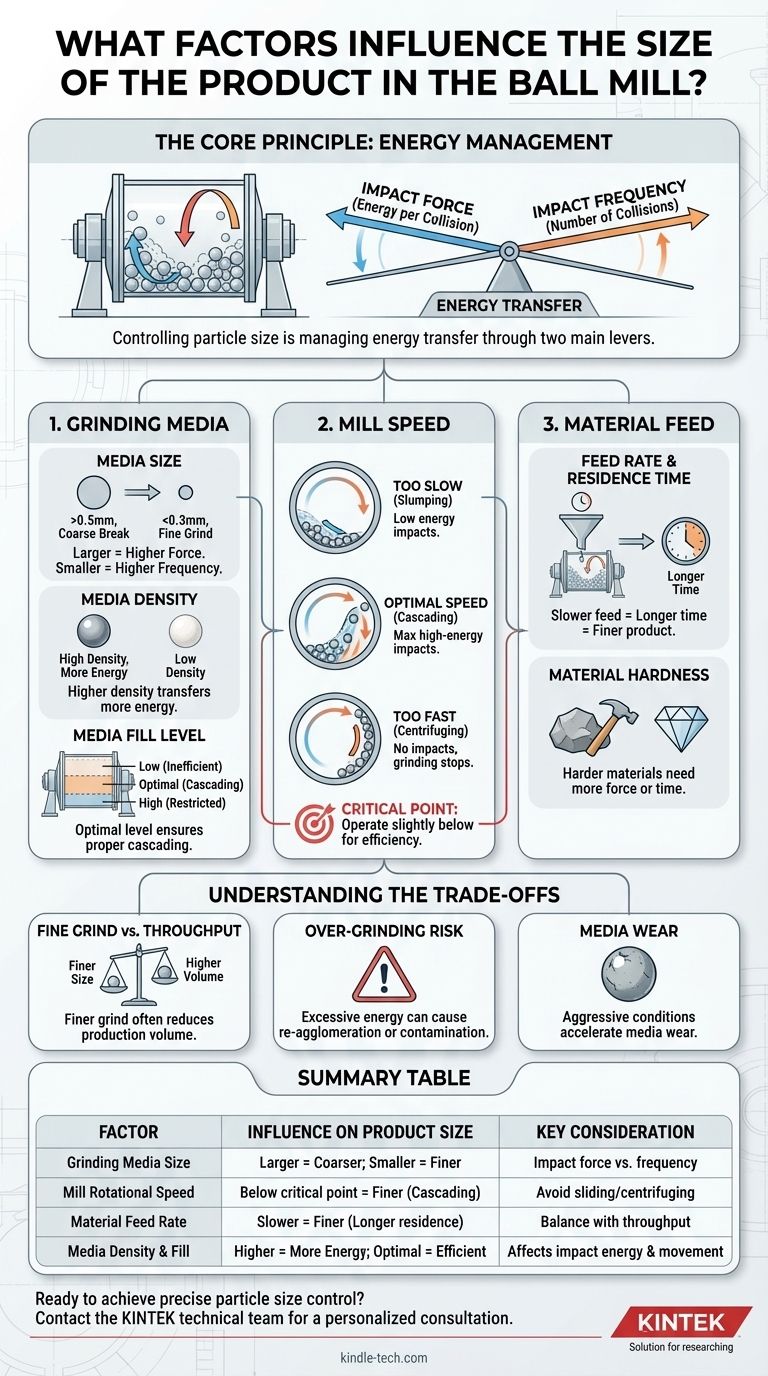

Il Principio Fondamentale: Gestione dell'Energia

La macinazione a sfere è un processo meccanico in cui l'obiettivo è trasferire energia cinetica dai media di macinazione (le sfere) al materiale in lavorazione. Più efficacemente questa energia viene erogata, più fine sarà il prodotto risultante.

Pensala come due leve energetiche distinte che puoi azionare: forza d'impatto e frequenza d'impatto. Ogni regolazione che apporti ai parametri del mulino è un tentativo di bilanciare queste due forze per ottenere il risultato desiderato.

Fattori Chiave che Controllano la Dimensione del Prodotto

Comprendere come ogni variabile influisce sull'energia all'interno del mulino è la chiave per padroneggiare il processo. Questi fattori non operano isolatamente; sono altamente interdipendenti.

Media di Macinazione: Il Motore della Riduzione delle Dimensioni

I media di macinazione sono il componente più critico per controllare la dimensione finale delle particelle.

-

Dimensione dei Media: Media più grandi (ad esempio, sfere >0,5 mm) esercitano una maggiore forza d'impatto ad ogni collisione. Questo è ideale per scomporre materiale di alimentazione grande e grossolano. Media più piccoli (<0,3 mm) forniscono una frequenza di collisioni molto più elevata, che è più efficace per macinare particelle già piccole fino a polveri submicroniche o nanometriche.

-

Densità dei Media: Il materiale dei media è importante. Media ad alta densità come l'acciaio trasferiranno molta più energia all'impatto rispetto ai media a densità inferiore come la ceramica, anche se hanno le stesse dimensioni. Materiali di alimentazione più duri spesso richiedono media più densi.

-

Livello di Riempimento dei Media (Carica): La percentuale del volume del mulino riempita con i media è cruciale. Un basso livello di riempimento comporta troppe poche collisioni, portando a una macinazione inefficiente. Un livello di riempimento eccessivamente alto restringe il movimento dei media, impedendo loro di cadere correttamente e riducendo l'energia di ogni impatto.

Velocità del Mulino: Trovare il Punto Critico

La velocità di rotazione del mulino detta il comportamento dei media di macinazione.

-

Troppo Lenta: I media scivoleranno semplicemente o "si ammassano", provocando impatti a bassa energia e pochissima riduzione delle dimensioni.

-

Troppo Veloce (Centrifugazione): I media verranno bloccati contro la parete del mulino dalla forza centrifuga. Senza caduta o rotolamento, non ci sono impatti e la macinazione si ferma completamente.

-

Velocità Ottimale: Esiste una "velocità critica" alla quale i media vengono trasportati fino alla parte superiore del mulino e poi cadono, creando il massimo numero di impatti ad alta energia. Operare leggermente al di sotto di questa velocità critica è tipicamente la zona più efficiente per la macinazione.

Alimentazione del Materiale: Tempo di Permanenza e Durezza

Le proprietà del materiale che stai macinando e il modo in cui lo introduci nel mulino influenzano direttamente il risultato.

-

Velocità di Alimentazione: Una velocità di alimentazione più lenta aumenta il "tempo di permanenza" (residence time)—la quantità media di tempo che una particella trascorre all'interno del mulino. Tempi di permanenza più lunghi espongono le particelle a più impatti, risultando in un prodotto finale più fine.

-

Durezza del Materiale: I materiali più duri richiedono più energia per fratturarsi. Per macinarli efficacemente, potresti dover aumentare la forza d'impatto utilizzando media più grandi o più densi, oppure aumentare il tempo di permanenza rallentando la velocità di alimentazione.

Comprendere i Compromessi

Ottimizzare per un risultato spesso comporta un compromesso con un altro. Riconoscere questi compromessi è essenziale per il controllo pratico del processo.

Il Dilemma tra Macinazione Fine e Resa (Throughput)

Ottenere una dimensione delle particelle molto fine ha quasi sempre un costo in termini di volume di produzione. L'uso di media più piccoli e il rallentamento della velocità di alimentazione per aumentare il tempo di permanenza produrrà una polvere più fine ma ridurrà drasticamente la quantità di materiale lavorato all'ora (resa).

Il Rischio di Sovra-Macinazione

Macinare troppo a lungo o con energia eccessiva può essere controproducente. Alcuni materiali possono iniziare a ri-agglomerarsi dopo aver raggiunto una certa finezza. Questo può anche introdurre calore eccessivo o causare cambiamenti chimici indesiderati in materiali sensibili.

Usura dei Media e Contaminazione

Condizioni di macinazione aggressive—come alte velocità, media densi e materiali duri—accelereranno l'usura dei media di macinazione. Questo materiale usurato può contaminare il prodotto finale, il che è una preoccupazione critica in applicazioni come prodotti farmaceutici o ceramiche ad alta purezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di macinazione dovrebbe essere dettata dal tuo obiettivo finale. Non esiste un'unica configurazione "migliore"; esiste solo la migliore configurazione per il tuo obiettivo specifico.

- Se la tua attenzione principale è scomporre materiale duro e grossolano: Usa media di macinazione più grandi e più densi (come l'acciaio) per massimizzare la forza d'impatto e fratturare le particelle iniziali.

- Se la tua attenzione principale è produrre polveri molto fini o nanometriche: Usa media più piccoli per aumentare la frequenza d'impatto e opera a una velocità di alimentazione inferiore per massimizzare il tempo di permanenza delle particelle.

- Se la tua attenzione principale è massimizzare la resa per un prodotto sfuso: Probabilmente dovrai accettare una macinazione finale più grossolana, ottimizzando la velocità del mulino e la velocità di alimentazione per l'efficienza piuttosto che per la finezza assoluta.

Regolando sistematicamente queste variabili, puoi passare dal semplice funzionamento di un mulino a sfere all'ingegnerizzazione precisa della dimensione delle particelle desiderata.

Tabella Riassuntiva:

| Fattore | Influenza sulla Dimensione del Prodotto | Considerazione Chiave |

|---|---|---|

| Dimensione dei Media di Macinazione | Media più grandi = macinazione più grossolana; Media più piccoli = macinazione più fine | Determina la forza d'impatto rispetto alla frequenza |

| Velocità di Rotazione del Mulino | Velocità al di sotto del punto critico massimizza gli impatti a cascata | Evita lo scivolamento inefficiente o la centrifugazione |

| Velocità di Alimentazione del Materiale | Alimentazione più lenta = tempo di permanenza più lungo = particelle più fini | Bilancia la finezza del prodotto con la resa |

| Densità e Livello di Riempimento dei Media | Maggiore densità = più energia; Riempimento ottimale = macinazione efficiente | Influenza l'energia d'impatto e il movimento dei media |

Pronto a ottenere un controllo preciso della dimensione delle particelle nel tuo laboratorio? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio giuste, inclusi mulini a sfere e media di macinazione, su misura per il tuo materiale specifico e le tue esigenze di resa. Che tu stia sviluppando prodotti farmaceutici, ceramiche avanzate o altre polveri fini, possiamo aiutarti a ottimizzare il tuo processo per la massima efficienza e qualità del prodotto.

Contatta oggi il nostro team tecnico per una consulenza personalizzata e lascia che ti aiutiamo a ingegnerizzare la tua macinazione perfetta.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Potente Macchina Trituratrice di Plastica

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata