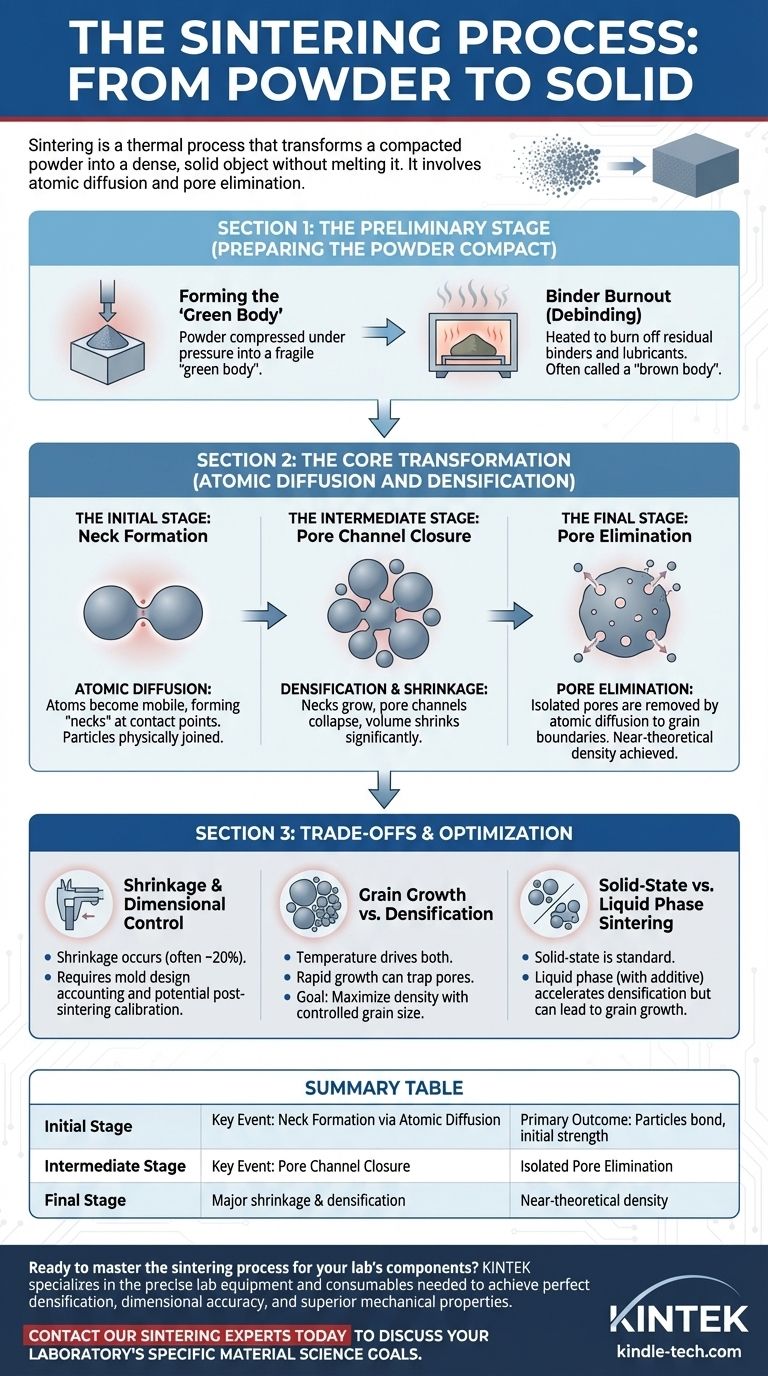

Nella sua essenza, la sinterizzazione è un processo termico che trasforma una polvere compattata in un oggetto solido e denso senza fonderlo. Il processo inizia riscaldando il "corpo verde" compattato per bruciare eventuali leganti residui, seguito dall'aumento della temperatura fino a un punto in cui gli atomi iniziano a diffondere tra le particelle. Questo movimento atomico forma legami, avvicina le particelle, elimina gli spazi vuoti tra di esse e fa sì che l'intero pezzo si restringa e si densifichi in una massa solida.

La sinterizzazione non deve essere vista come una semplice fusione. È un processo complesso a più stadi di trasporto atomico guidato dall'energia superficiale, che elimina sistematicamente la porosità per convertire un fragile compatto di polvere in un robusto componente ingegnerizzato.

La Fase Preliminare: Preparazione del Compatto di Polvere

Prima che possa avvenire la trasformazione principale, il componente deve essere preparato correttamente attraverso la compattazione e la pulizia. Questa fase iniziale prepara il terreno per una densificazione di successo.

Formazione del "Corpo Verde"

Il processo inizia con una raccolta di polvere metallica o ceramica fine. Questa polvere viene compressa ad alta pressione in uno stampo per formare un "corpo verde", un pezzo fragile che ha la forma desiderata ma possiede una bassa resistenza meccanica e un'elevata porosità.

Combustione del Legante (Debinding)

Il corpo verde viene quindi riscaldato lentamente in un forno con atmosfera controllata. Questo riscaldamento iniziale, a temperature relativamente basse, è progettato per bruciare i leganti organici e i lubrificanti utilizzati durante la compattazione. Il pezzo dopo questa fase è spesso chiamato "corpo marrone".

La Trasformazione Centrale: Diffusione Atomica e Densificazione

Questo è il cuore del processo di sinterizzazione, dove la struttura di polvere sciolta viene convertita in materiale solido. Si svolge in fasi sovrapposte guidate dalla temperatura, dal tempo e dal desiderio intrinseco del materiale di ridurre la propria energia superficiale.

La Fase Iniziale: Formazione del Collo

Man mano che la temperatura aumenta ulteriormente (ma rimane al di sotto del punto di fusione del materiale), inizia un fenomeno critico. Gli atomi nei punti di contatto tra le singole particelle di polvere diventano mobili e iniziano a diffondere attraverso il confine. Questo crea piccoli ponti o "colli" tra le particelle, un processo noto come saldatura per diffusione. Le particelle sono ora unite fisicamente.

La Fase Intermedia: Chiusura dei Canali Porosi

Con il proseguire del tempo alla temperatura, i colli si ingrandiscono. Questo movimento atomico avvicina i centri delle particelle, causando una significativa riduzione del volume dei pori. La rete di pori interconnessi collassa in un sistema di vuoti più piccoli, isolati e più arrotondati. Questa è la fase in cui avviene la maggior parte della densificazione e della contrazione.

La Fase Finale: Eliminazione dei Pori

Nella fase finale, il materiale è già una massa prevalentemente solida contenente pori sferici isolati. Il meccanismo principale è ora la lenta diffusione degli atomi lungo i bordi dei grani verso la superficie di questi pori interni. Guidato dalla tensione superficiale, questo processo ridistribuisce la massa per riempire i vuoti rimanenti, aumentando ulteriormente la densità.

Comprendere i Compromessi e le Conseguenze

La sinterizzazione non è un processo perfetto e comporta compromessi critici che devono essere gestiti per ottenere le proprietà del materiale desiderate.

Contrazione e Controllo Dimensionale

L'eliminazione della porosità è una rimozione fisica dello spazio vuoto, il che significa che il pezzo inevitabilmente si restringerà. Questa contrazione può essere sostanziale, spesso intorno al 20% in volume. Questa variazione deve essere considerata nella progettazione iniziale dello stampo, e per i pezzi ad alta precisione è spesso necessaria una fase di calibrazione o dimensionamento post-sinterizzazione.

Crescita del Grano contro Densificazione

La temperatura guida sia la densificazione (buona) sia la crescita del grano (a volte indesiderabile). Se i grani crescono troppo rapidamente, possono inglobare e isolare i pori all'interno del grano stesso, rendendoli estremamente difficili da rimuovere. Una sfida chiave nella sinterizzazione è massimizzare la densità controllando al contempo la dimensione finale del grano, poiché ciò ha un impatto importante sulle proprietà meccaniche come resistenza e tenacità.

Sinterizzazione allo Stato Solido contro Fase Liquida

Il processo descritto sopra è la sinterizzazione allo stato solido. Un'alternativa è la sinterizzazione a fase liquida permanente, in cui un additivo crea una piccola quantità di liquido alla temperatura di sinterizzazione. Questa fase liquida può accelerare la densificazione fluendo nei pori, ma può anche portare a una maggiore crescita del grano o a una distorsione del pezzo se non controllata attentamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del processo di sinterizzazione ti permette di adattare le proprietà finali del componente. Il tuo obiettivo principale determinerà il tuo focus.

- Se il tuo obiettivo principale è la massima densità: Devi ottimizzare per la fase finale della sinterizzazione, utilizzando la giusta combinazione di alta temperatura, tempo e controllo atmosferico per eliminare le ultime tracce di porosità.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Devi partire da una polvere altamente consistente e una densità uniforme del corpo verde, prevedere con precisione la contrazione e pianificare la calibrazione o la lavorazione post-sinterizzazione.

- Se il tuo obiettivo principale è la resistenza meccanica: Devi bilanciare attentamente il processo di densificazione rispetto alla crescita del grano, spesso utilizzando temperature più basse per tempi più lunghi per ottenere una microstruttura a grana fine e completamente densa.

In definitiva, padroneggiare la sinterizzazione significa comprendere e controllare le modifiche a livello atomico che costruiscono un pezzo solido a partire da una semplice polvere.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Evento Chiave | Risultato Principale |

|---|---|---|

| Fase Iniziale | Formazione del Collo tramite Diffusione Atomica | Le particelle si legano, il pezzo acquisisce resistenza iniziale |

| Fase Intermedia | Chiusura dei Canali Porosi | Avvengono la maggior parte della contrazione e della densificazione |

| Fase Finale | Eliminazione dei Pori Isolati | Il pezzo raggiunge la densità quasi teorica |

Pronto a padroneggiare il processo di sinterizzazione per i componenti del tuo laboratorio?

KINTEK è specializzata nelle attrezzature e nei materiali di consumo di precisione necessari per ottenere una densificazione perfetta, accuratezza dimensionale e proprietà meccaniche superiori nei tuoi pezzi sinterizzati. La nostra esperienza ti assicura di poter controllare ogni fase, dalla combustione del legante all'eliminazione finale dei pori.

Contatta oggi i nostri esperti di sinterizzazione per discutere come possiamo supportare gli obiettivi specifici di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di combustione di un forno? Da 200°C a 3000°C, dipende dalle tue esigenze

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Qual è la sicurezza in laboratorio riguardo al calore? Una guida completa per prevenire ustioni e incendi

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione