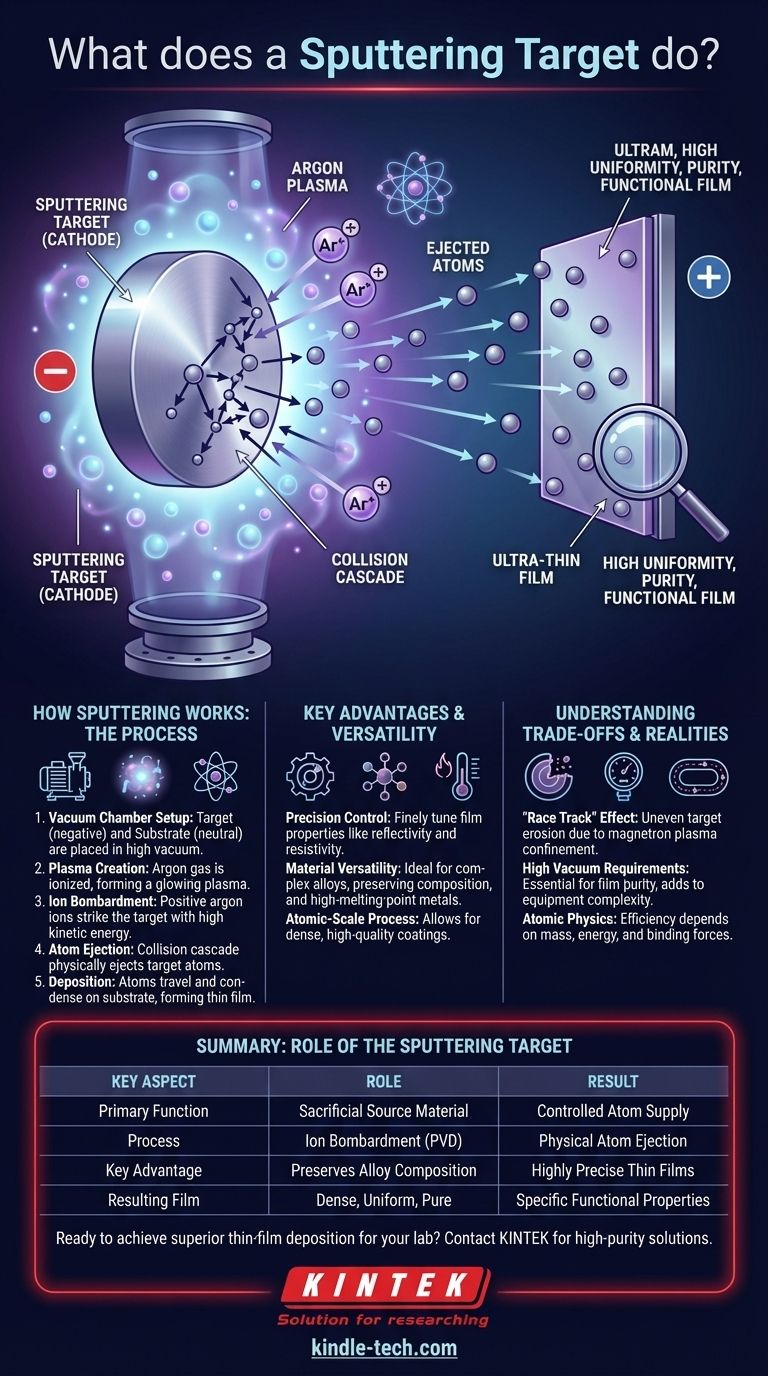

In qualsiasi processo di sputtering, il target di sputtering è il materiale sorgente: un lingotto o una piastra solida della sostanza esatta che si intende depositare come film ultrasottile. Ioni energetici in una camera a vuoto bombardano questo target, espellendo fisicamente atomi dalla sua superficie. Questi atomi espulsi viaggiano quindi e rivestono un oggetto vicino, noto come substrato, formando il film sottile desiderato.

La sfida principale nella produzione avanzata e nella ricerca è depositare film sottili altamente uniformi, puri e funzionali. Il target di sputtering risolve questo problema agendo come una fonte sacrificale ad alta purezza, fornendo un flusso costante di atomi che possono essere stratificati con precisione su una superficie in un ambiente sottovuoto altamente controllato.

Come funziona lo sputtering: il ruolo centrale del target

Lo sputtering è un tipo di deposizione fisica da fase vapore (PVD), il che significa che trasferisce materiale fisicamente, non chimicamente. Il target è il centro assoluto di questo processo fisico.

L'allestimento: target, substrato e vuoto

L'intero processo avviene all'interno di una camera a vuoto. Il target di sputtering (il materiale sorgente) viene installato e gli viene applicata una carica elettrica negativa, rendendolo il catodo.

L'oggetto da rivestire, chiamato substrato, viene posizionato nelle vicinanze e tipicamente funge da anodo (o viene mantenuto neutro).

Creazione del plasma

La camera viene riempita con una piccola quantità di gas inerte, quasi sempre argon. Viene applicata un'alta tensione, che ionizza questo gas, strappando elettroni dagli atomi di argon.

Questo processo crea un plasma, una nuvola incandescente di ioni di argon caricati positivamente ed elettroni liberi.

Il bombardamento ionico

Poiché i contrari si attraggono, gli ioni di argon caricati positivamente vengono accelerati con forza verso il target di sputtering caricato negativamente.

Questi ioni colpiscono la superficie del target con una significativa energia cinetica.

La "cascata di collisioni" e l'espulsione degli atomi

L'impatto di uno ione di argon non rimuove solo un atomo. Innesca una cascata di collisioni sotto la superficie del target, simile a un tiro di apertura multi-palla nel biliardo.

Questo trasferimento di quantità di moto rimbalza attraverso la struttura atomica del materiale. Quando l'energia di questa cascata raggiunge la superficie, può superare l'energia di legame superficiale, espellendo atomi del materiale del target nella camera a vuoto.

Deposizione: dal target al substrato

Questi atomi appena liberati dal target viaggiano in linea retta attraverso il vuoto fino a colpire il substrato.

Dopo aver colpito il substrato, aderiscono e iniziano ad accumularsi, nucleando e formando un film sottile denso, uniforme e di elevata purezza.

Perché lo sputtering (e il target) sono così importanti

Lo sputtering è un metodo preferito in molte industrie ad alta tecnologia, dai semiconduttori all'ottica, grazie al controllo che offre.

Controllo preciso sulle proprietà del film

Poiché lo sputtering è un processo fine, atomo per atomo, consente un controllo estremamente preciso sulle caratteristiche del film finale.

Gli ingegneri possono mettere a punto proprietà come la riflettività, la resistività elettrica, la densità del film e persino la struttura a grana cristallina del rivestimento.

Versatilità dei materiali

Lo sputtering è eccezionalmente utile per depositare materiali con cui è altrimenti difficile lavorare. Ciò include leghe e metalli con punti di fusione molto elevati.

Poiché il processo espelle fisicamente gli atomi anziché fondere il materiale sfuso, la composizione di un target di lega viene preservata perfettamente nel film sottile finale.

Comprendere i compromessi e le realtà fisiche

Sebbene potente, il processo di sputtering presenta limitazioni pratiche e caratteristiche importanti da comprendere.

È un gioco di biliardo su scala atomica

L'efficienza del processo dipende dalla fisica, in particolare dalla massa degli ioni del gas di sputtering (argon) rispetto agli atomi del target, dall'energia degli ioni e dall'energia di legame del materiale del target. Non ogni impatto ionico si traduce in un atomo espulso.

L'effetto "pista da corsa"

Un target di sputtering utilizzato non si erode in modo uniforme. Tipicamente sviluppa una scanalatura profonda, spesso chiamata "pista da corsa" (race track), nell'area di bombardamento ionico più intenso.

Ciò è dovuto al fatto che nei sistemi moderni (sputtering magnetronico), vengono utilizzati magneti per intrappolare il plasma vicino alla superficie del target per aumentare l'efficienza di sputtering, concentrando gli impatti ionici in un percorso specifico.

Requisiti di alto vuoto

Lo sputtering richiede un vuoto di alta qualità. Qualsiasi molecola di gas residua nella camera può contaminare il flusso di vapore e compromettere la purezza del film sottile.

Questo requisito rende le apparecchiature di sputtering più complesse e costose rispetto ad alcuni metodi di deposizione alternativi.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione del target ti aiuta a decidere se lo sputtering è il metodo giusto per la tua applicazione.

- Se la tua attenzione principale è depositare leghe complesse o metalli ad alto punto di fusione: Lo sputtering è una scelta superiore perché vaporizza il materiale senza alterarne la composizione, una sfida importante per i metodi basati sull'evaporazione.

- Se la tua attenzione principale è ottenere proprietà del film altamente specifiche (come densità o prestazioni ottiche): Lo sputtering offre un controllo eccezionale sulla microstruttura del film, risultando in rivestimenti densi e di alta qualità.

- Se la tua attenzione principale è il rivestimento economico di materiali più semplici: Potresti voler valutare altri metodi come l'evaporazione termica, che può essere più veloce e richiedere attrezzature meno complesse, sebbene spesso con un compromesso nella qualità del film.

In definitiva, comprendere il ruolo del target di sputtering come sorgente atomica è la chiave per padroneggiare la deposizione di film sottili di precisione.

Tabella riassuntiva:

| Aspetto chiave | Ruolo del target di sputtering |

|---|---|

| Funzione principale | Agisce come materiale sorgente sacrificale per la deposizione di film sottili |

| Processo | Gli atomi vengono espulsi tramite bombardamento ionico in una camera a vuoto |

| Vantaggio chiave | Preserva la composizione esatta di leghe e metalli ad alto punto di fusione |

| Film risultante | Rivestimenti altamente uniformi, densi e puri con proprietà precise |

Pronto per ottenere una deposizione di film sottili superiore per il tuo laboratorio?

Noi di KINTEK siamo specializzati in target di sputtering ad alta purezza e attrezzature da laboratorio su misura per la ricerca e la produzione avanzata. Sia che tu stia lavorando con leghe complesse, metalli ad alto punto di fusione o che tu abbia bisogno di un controllo preciso sulle proprietà del film, le nostre soluzioni garantiscono risultati coerenti e affidabili.

Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare i tuoi processi PVD con materiali di precisione e supporto esperto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Soluzioni versatili in PTFE per la lavorazione di wafer nei settori dei semiconduttori e medicale

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili