Nel suo nucleo, la Sinterizzazione a Plasma di Scintilla (SPS) è una tecnica di produzione avanzata utilizzata per trasformare rapidamente polveri in materiali densi e solidi. Lo ottiene applicando simultaneamente corrente elettrica pulsata ad alto amperaggio e pressione meccanica all'interno di un vuoto, consolidando il materiale in un unico passaggio efficiente. La SPS è conosciuta anche con altri nomi, tra cui Tecnica di Sinterizzazione Assistita da Campo (FAST) e Sinterizzazione a Corrente Elettrica Pulsata (PECS).

Il principio fondamentale della SPS è l'utilizzo di una corrente elettrica diretta e di una pressione uniassiale per ottenere un riscaldamento e un consolidamento estremamente rapidi. Questa combinazione unica consente la creazione di materiali avanzati con proprietà superiori rispetto a quelli prodotti con metodi convenzionali basati su forni.

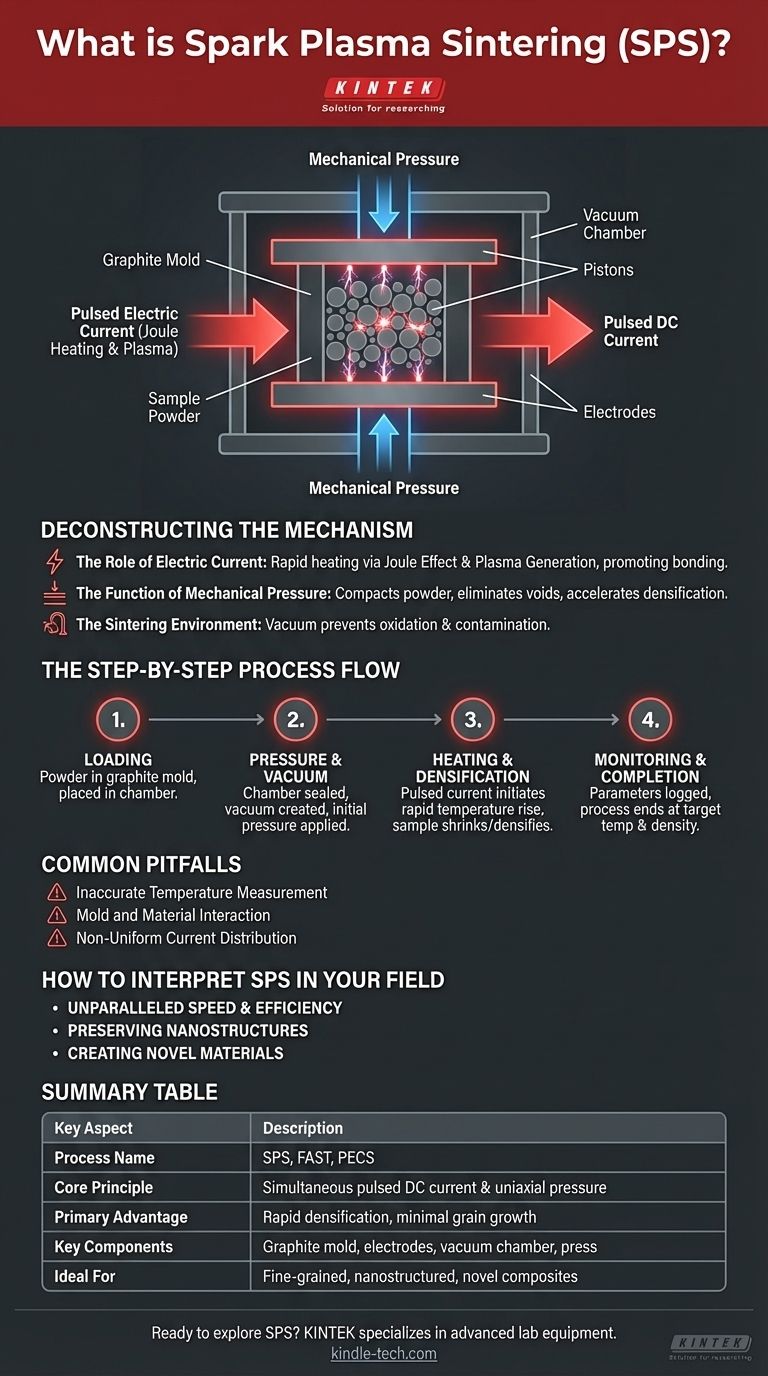

Scomposizione del Meccanismo SPS

Per comprendere la SPS, è essenziale esaminare i suoi componenti chiave e come interagiscono per sinterizzare il materiale in polvere. Il processo si basa su una sinergia precisa tra energia elettrica, forza meccanica e un ambiente controllato.

La Configurazione Centrale

La polvere del campione viene caricata in uno stampo in grafite conduttivo. Questo stampo viene quindi posizionato tra due elettrodi (superiore e inferiore) all'interno di una camera a vuoto. Questo intero assemblaggio è il cuore della macchina SPS.

Il Ruolo della Corrente Elettrica

Una corrente continua pulsata ad alta potenza viene fatta passare direttamente attraverso gli elettrodi e lo stampo in grafite. Questa corrente è responsabile del riscaldamento rapido in due modi principali:

- Riscaldamento Joule: Lo stampo in grafite ha una resistenza elettrica e, quando la corrente lo attraversa, si riscalda rapidamente, trasferendo questo calore al campione di polvere all'interno.

- Generazione di Plasma: La corrente elettrica può anche creare scariche a scintilla o plasma negli spazi tra le singole particelle di polvere. Questo effetto pulisce e attiva le superfici delle particelle, promuovendo un legame superiore.

La Funzione della Pressione Meccanica

Mentre la corrente riscalda il campione, viene applicata una forza uniassiale allo stampo tramite pistoni. Questa pressione costante aiuta a compattare la polvere, eliminare i vuoti e accelerare il processo di densificazione man mano che il materiale si ammorbidisce alle alte temperature.

L'Ambiente di Sinterizzazione

L'intero processo avviene all'interno di una camera a vuoto. L'evacuazione della camera rimuove aria e altri gas, il che previene l'ossidazione e la contaminazione del materiale alle alte temperature richieste per la sinterizzazione.

Il Flusso del Processo Passo Dopo Passo

Il processo SPS è altamente controllato e automatizzato, con i parametri chiave registrati continuamente per garantire precisione e ripetibilità.

Caricamento e Preparazione

Innanzitutto, la polvere grezza viene caricata con cura nella cavità dello stampo in grafite. Lo stampo viene quindi posizionato nella camera SPS, posizionato correttamente tra gli elettrodi superiore e inferiore.

Applicazione di Pressione e Vuoto

La camera viene sigillata e viene creato un vuoto. Contemporaneamente, una pressione meccanica iniziale viene applicata attraverso i pistoni, compattando la polvere sciolta.

Il Ciclo di Riscaldamento e Densificazione

La corrente elettrica pulsata viene avviata. La temperatura aumenta a una velocità molto elevata, spesso centinaia di gradi Celsius al minuto. Man mano che la polvere si riscalda e si ammorbidisce, la pressione applicata fa sì che il campione si contragga, o si densifichi, poiché gli spazi tra le particelle vengono eliminati.

Monitoraggio e Completamento

Durante tutto il ciclo, i sensori registrano automaticamente parametri critici come temperatura, forza applicata, corrente, tensione e movimento verticale del pistone (corsa del pistone). Il processo si conclude una volta raggiunta la temperatura target e la massima densità.

Errori Comuni da Evitare

Sebbene potente, l'efficacia del processo SPS dipende fortemente dal controllo preciso e dalla comprensione dei materiali coinvolti.

Misurazione Imprecisa della Temperatura

La temperatura viene tipicamente misurata sulla superficie dello stampo in grafite, non all'interno del campione stesso. Ciò può portare a una significativa differenza di temperatura tra lo stampo e la polvere, richiedendo una calibrazione attenta per evitare il surriscaldamento o la sotto-sinterizzazione del materiale.

Interazione Stampo e Materiale

Il materiale del campione può talvolta reagire con lo stampo in grafite ad alte temperature. Ciò può contaminare il prodotto finale o danneggiare lo stampo. L'uso di fogli di grafite protettivi o materiali per stampi alternativi è una soluzione comune.

Distribuzione Non Uniforme della Corrente

Se la polvere non conduce l'elettricità in modo uniforme, la corrente può creare "punti caldi" all'interno del campione. Ciò porta a una densificazione non uniforme e può compromettere l'integrità strutturale e le proprietà del componente finale.

Come Interpretare la SPS nel Tuo Settore

Comprendere i principi fondamentali della SPS consente di riconoscere le sue potenziali applicazioni e i suoi vantaggi per obiettivi materiali specifici.

- Se il tuo obiettivo principale è la velocità e l'efficienza: La SPS è impareggiabile per la sua capacità di consolidare materiali in pochi minuti, rispetto alle ore o addirittura ai giorni richiesti dai forni convenzionali.

- Se il tuo obiettivo principale è preservare le nanostrutture: I cicli rapidi di riscaldamento e raffreddamento minimizzano la crescita dei grani, rendendo la SPS ideale per produrre materiali densi e a grana fine con proprietà meccaniche migliorate.

- Se il tuo obiettivo principale è creare materiali nuovi: La SPS consente la sinterizzazione di materiali che sono difficili o impossibili da consolidare con metodi tradizionali, aprendo la porta a nuovi compositi e leghe.

In definitiva, la Sinterizzazione a Plasma di Scintilla è uno strumento potente che sfrutta l'energia e la forza dirette per forgiare la prossima generazione di materiali ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Nome del Processo | Sinterizzazione a Plasma di Scintilla (SPS), nota anche come FAST o PECS |

| Principio Fondamentale | Applicazione simultanea di corrente CC pulsata e pressione uniassiale |

| Vantaggio Principale | Densificazione rapida (minuti contro ore/giorni), minima crescita dei grani |

| Componenti Chiave | Stampo in grafite, elettrodi, camera a vuoto, pressa idraulica |

| Ideale Per | Creazione di materiali compositi nuovi, nanostrutturati e a grana fine |

Pronto a scoprire come la Sinterizzazione a Plasma di Scintilla può far progredire i tuoi progetti di scienza dei materiali?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi SPS, per aiutarti a creare rapidamente materiali densi e ad alte prestazioni con proprietà superiori. La nostra esperienza supporta ricercatori e ingegneri nello sviluppo di nuovi compositi e leghe con controllo e efficienza precisi.

Contatta oggi i nostri esperti per discutere come la tecnologia SPS può avvantaggiare la tua applicazione specifica e accelerare la tua R&S.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura