In breve, la sinterizzazione è un processo di produzione che utilizza calore e pressione per fondere insieme le particelle in un oggetto solido senza fonderle in un liquido. Immagina di comprimere un mucchio di polvere metallica o ceramica e di riscaldarla quel tanto che basta affinché le singole particelle si saldino tra loro nei loro punti di contatto. Il risultato è una singola massa solida creata direttamente dalla polvere.

La sinterizzazione riguarda fondamentalmente il legame a livello atomico, non la fusione. Sfrutta il calore per dare agli atomi l'energia per diffondersi attraverso i confini delle particelle, fondendo efficacemente un compatto di polvere in un componente denso e solido con proprietà uniche.

Come funziona fondamentalmente la sinterizzazione

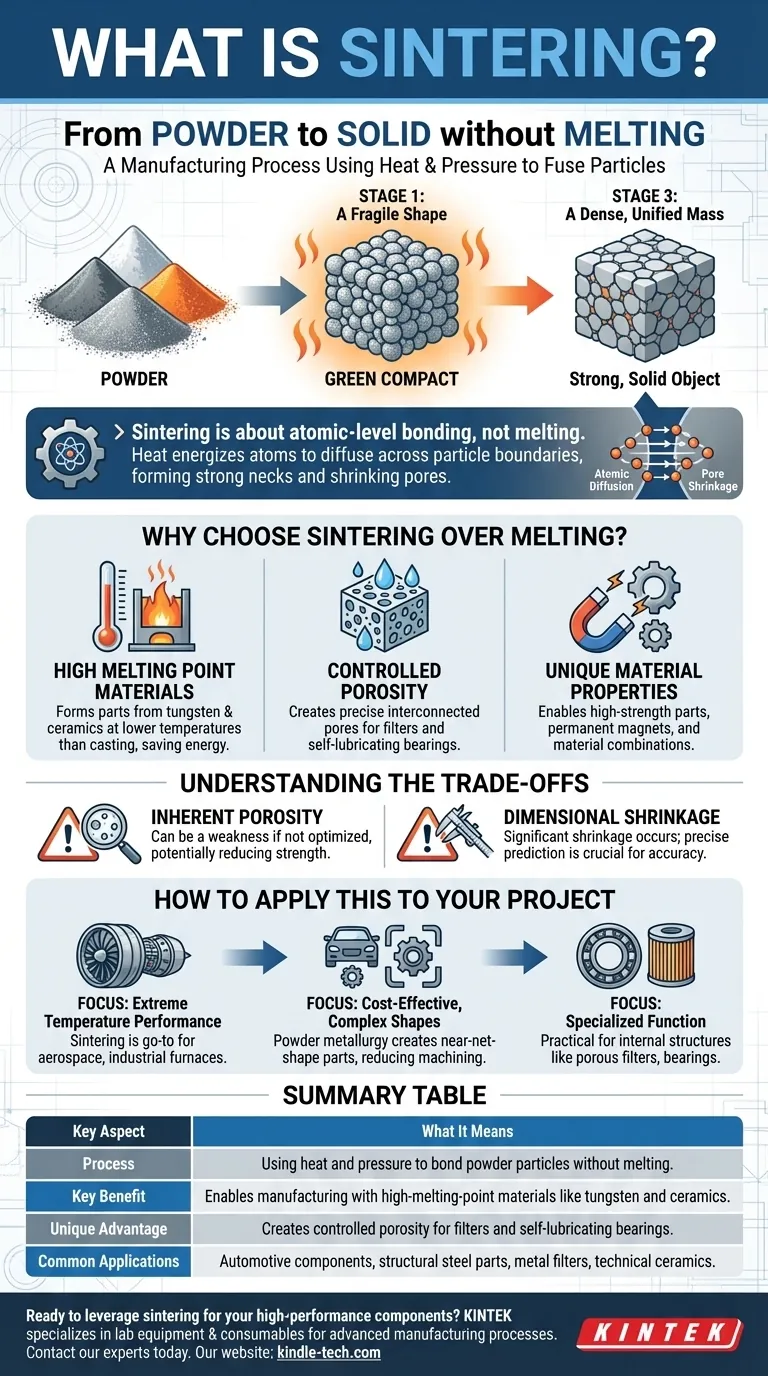

Per comprendere la sinterizzazione, è meglio pensarla come un processo a tre stadi che trasforma la polvere sfusa in un oggetto solido.

Il punto di partenza: un compatto "verde"

Il processo inizia con una polvere di un materiale specifico, come un metallo, una ceramica o una plastica. Questa polvere viene tipicamente pressata in una forma desiderata, spesso chiamata "compatto verde". In questa fase, l'oggetto ha una forma ma è fragile, con le particelle tenute insieme solo dall'attrito meccanico.

Il ruolo del calore: diffusione atomica

Il compatto verde viene quindi riscaldato in un forno controllato a una temperatura inferiore al punto di fusione del materiale. Questo calore è l'ingrediente critico. Fornisce l'energia termica necessaria per rendere gli atomi sulla superficie di ogni particella altamente attivi.

Questi atomi energizzati iniziano a muoversi e a diffondersi attraverso i confini dove le particelle si toccano. Questo trasporto atomico chiude efficacemente le fessure e i pori tra le particelle, formando forti legami metallurgici o "colli" tra di esse.

Il risultato: una massa densa e unificata

Man mano che questo processo di diffusione continua, le singole particelle si fondono, i pori si restringono e la parte complessiva diventa più densa e resistente. Il risultato finale è un unico pezzo solido che è stato fondamentalmente trasformato da una collezione di particelle discrete in un materiale unificato.

Perché scegliere la sinterizzazione rispetto alla fusione?

La sinterizzazione non è solo un'alternativa alla fusione (fusione e colata); consente la creazione di materiali e forme che altrimenti sarebbero difficili o impossibili da produrre.

Lavorare con materiali ad alto punto di fusione

Molti materiali avanzati, come il tungsteno e alcune ceramiche tecniche, hanno punti di fusione estremamente elevati. Fonderli e colarli è ad alta intensità energetica, costoso e tecnicamente impegnativo. La sinterizzazione consente di formarli in parti solide a temperature molto più basse.

Creazione di porosità controllata

La sinterizzazione è unica nella sua capacità di creare parti con un livello di porosità precisamente controllato. Questo è essenziale per prodotti come filtri metallici o cuscinetti autolubrificanti, dove una rete di pori interconnessi è una caratteristica richiesta. La fusione non può raggiungere questo risultato.

Ottenere proprietà dei materiali uniche

Il processo consente la creazione di parti in acciaio strutturale, componenti ad alta resistenza e prodotti specializzati come magneti permanenti. Poiché opera allo stato solido, può anche essere utilizzato per combinare materiali che normalmente non si mescolerebbero in uno stato liquido.

Comprendere i compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. Comporta considerazioni specifiche che devono essere gestite.

La porosità intrinseca può essere una debolezza

A meno che il processo non sia perfettamente ottimizzato, una certa porosità residua spesso rimane nella parte finale. Questi vuoti microscopici possono agire come punti di concentrazione dello stress, riducendo potenzialmente la resistenza ultima del materiale rispetto a un equivalente forgiato completamente denso.

Il ritiro dimensionale deve essere controllato

Man mano che le particelle si fondono e i pori si chiudono, l'intero componente si restringe. Questo ritiro è significativo e deve essere previsto e controllato con precisione per ottenere dimensioni finali accurate, il che aggiunge un livello di complessità alla progettazione del processo.

Come applicare questo al tuo progetto

La tua scelta di utilizzare la sinterizzazione dipende interamente dal materiale e dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale sono prestazioni a temperature estreme: la sinterizzazione è il metodo preferito per creare parti da materiali ad alto punto di fusione come tungsteno o ceramiche avanzate per applicazioni aerospaziali o forni industriali.

- Se il tuo obiettivo principale sono forme complesse ed economiche: per componenti come ingranaggi automobilistici e staffe strutturali, la metallurgia delle polveri (che utilizza la sinterizzazione) può produrre parti quasi a forma finale con una lavorazione minima, risparmiando costi significativi.

- Se il tuo obiettivo principale è una funzione specializzata: la sinterizzazione è l'unico modo pratico per produrre componenti definiti dalla loro struttura interna, come filtri metallici porosi o cuscinetti impregnati d'olio.

In definitiva, la sinterizzazione consente agli ingegneri di costruire materiali dal livello delle particelle verso l'alto, sbloccando proprietà e applicazioni a cui i tradizionali processi basati sulla fusione non possono accedere.

Tabella riassuntiva:

| Aspetto chiave | Cosa significa |

|---|---|

| Processo | Utilizzo di calore e pressione per legare le particelle di polvere senza fonderle. |

| Vantaggio chiave | Consente la produzione con materiali ad alto punto di fusione come tungsteno e ceramiche. |

| Vantaggio unico | Crea porosità controllata per filtri e cuscinetti autolubrificanti. |

| Applicazioni comuni | Componenti automobilistici, parti in acciaio strutturale, filtri metallici e ceramiche tecniche. |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio che alimentano processi di produzione avanzati come la sinterizzazione. Che tu stia sviluppando nuovi materiali o ottimizzando la produzione, forniamo gli strumenti affidabili di cui hai bisogno per la ricerca e sviluppo e il controllo qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella scienza dei materiali e nella metallurgia delle polveri.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è il vantaggio della deposizione a sputtering magnetronico? Film sottili densi e di alta qualità a elevati tassi di deposizione

- Qual è il tipo di forno più caldo? Scopri la potenza ineguagliabile dei forni ad arco elettrico

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- A che temperatura fonde l'acciaio fuso? Comprendere l'intervallo di fusione, non un singolo punto

- Cos'è una camera di sputtering? La chiave per la deposizione di film sottili di precisione

- Cos'è la deposizione fisica da sputtering? Una guida alla deposizione di film sottili di alta qualità

- Quali sono le precauzioni di sicurezza per il trattamento termico dei metalli? Una guida per proteggere personale e attrezzature

- Quali sono i 4 principali tipi di fusione? Una guida alla scelta del processo giusto