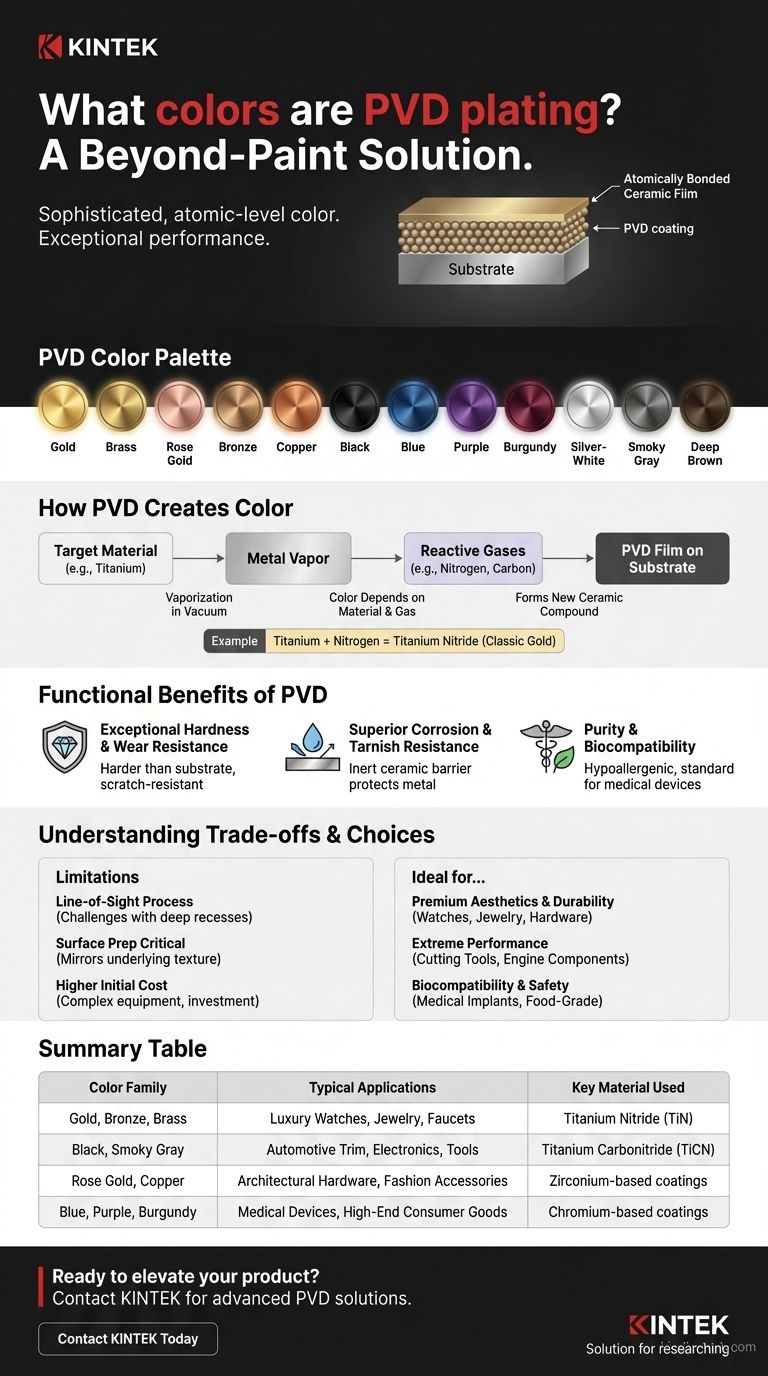

Oltre un semplice strato di vernice, i rivestimenti a deposizione fisica da vapore (PVD) offrono una tavolozza di colori ampia e sofisticata attraverso un processo metallurgico avanzato. Il PVD può produrre una gamma di finiture metalliche, comprese varie tonalità di oro, ottone, oro rosa, bronzo, rame e nero. Può anche creare tonalità più vivaci come blu, viola e bordeaux, oltre a toni neutri come bianco-argento, grigio fumo e marrone scuro.

Il punto cruciale è che i colori PVD non vengono applicati su una superficie, ma sono legati atomicamente con essa. Ciò crea un film sottile a base ceramica in cui il colore è parte integrante della finitura, garantendo una durata, una durezza e una resistenza alla corrosione eccezionali che superano di gran lunga la verniciatura o la placcatura tradizionali.

Come il PVD crea il colore

A differenza della vernice, che è un rivestimento liquido che si asciuga sulla superficie, il PVD è un processo di deposizione sotto vuoto. Funziona vaporizzando un metallo solido (il "bersaglio") in una camera a vuoto e depositandolo come un film sottile a livello atomico sul substrato. Il colore è determinato dal materiale specifico utilizzato e dai gas reattivi introdotti durante questo processo.

Il ruolo dei materiali bersaglio

La scelta del materiale sorgente vaporizzato nella camera PVD costituisce la base del rivestimento. Materiali come titanio, zirconio e cromo sono punti di partenza comuni per diverse famiglie di colori. Ad esempio, il titanio è spesso la base per le tonalità oro e nero.

L'impatto dei gas reattivi

Per creare colori specifici, gas reattivi come azoto, carbonio o ossigeno vengono introdotti con precisione nella camera a vuoto. Questi gas si combinano con gli atomi di metallo vaporizzato mentre si depositano sulla superficie, formando un nuovo composto ceramico con proprietà uniche e un colore distinto.

Ad esempio, l'introduzione di azoto nel vapore di titanio crea il Nitruro di Titanio (TiN), che ha un classico colore oro. La modifica della miscela di gas può creare il Carbonitruro di Titanio (TiCN), che appare come bronzo o marrone.

Non una vernice, ma un film legato

Questo processo significa che il colore non è uno strato separato che può scheggiarsi, sfaldarsi o staccarsi facilmente. È un film ceramico estremamente duro, legato chimicamente e fisicamente al metallo sottostante, diventando essenzialmente il nuovo strato superficiale del materiale stesso.

Oltre l'estetica: i vantaggi funzionali del PVD

Il motivo per cui il PVD è scelto per applicazioni ad alte prestazioni è che il colore è solo un aspetto di una superficie fondamentalmente superiore. Il processo che crea il colore conferisce anche vantaggi funzionali significativi.

Eccezionale durezza e resistenza all'usura

I rivestimenti PVD sono spesso più duri del materiale substrato stesso. Ciò rende la superficie altamente resistente a graffi, abrasioni e usura quotidiana, motivo per cui è una finitura preferita per orologi, rubinetti di fascia alta e utensili.

Superiore resistenza alla corrosione e all'ossidazione

Il film ceramico creato dal PVD è chimicamente inerte e altamente denso. Ciò fornisce una barriera robusta che protegge il metallo sottostante dall'ossidazione, dall'appannamento e dalla corrosione causati da umidità, sali e altri fattori ambientali.

Purezza e biocompatibilità

Il PVD è un processo eccezionalmente pulito e puro, che produce rivestimenti con eccellente adesione e uniformità. Molti rivestimenti PVD, in particolare quelli a base di titanio, sono biocompatibili e ipoallergenici, il che li rende lo standard per impianti medici e strumenti chirurgici.

Comprendere i compromessi

Sebbene il PVD sia una tecnologia superiore, è importante comprenderne i requisiti e i limiti specifici per determinare se è adatto alla propria applicazione.

È un processo a linea di vista

Poiché il materiale vaporizzato viaggia in linea retta all'interno della camera a vuoto, il PVD ha difficoltà a rivestire recessi profondi o geometrie interne complesse. Le parti devono spesso essere ruotate su dispositivi complessi per garantire una copertura uniforme.

La preparazione della superficie è fondamentale

La finitura PVD finale è un riflesso diretto della superficie sottostante. Una parte altamente lucida si tradurrà in una finitura PVD lucida e brillante, mentre una parte spazzolata o sabbiata si tradurrà in una finitura PVD opaca. Qualsiasi imperfezione superficiale verrà preservata, non nascosta.

Costo iniziale più elevato

Le apparecchiature PVD rappresentano un investimento di capitale significativo e il processo è più complesso della galvanica o della verniciatura tradizionali. Ciò può comportare un costo per pezzo più elevato, che è tipicamente giustificato dalla durata notevolmente estesa del prodotto e dalle prestazioni superiori.

Fare la scelta giusta per il tuo prodotto

Il tuo obiettivo dovrebbe dettare la tua scelta di finitura. Il PVD eccelle quando la longevità e le prestazioni sono importanti quanto l'estetica.

- Se la tua attenzione principale è l'estetica premium e la durata: il PVD è la scelta ideale per prodotti come orologi di lusso, gioielli, ferramenta architettonica ed elettronica di fascia alta dove una finitura deve rimanere nuova per anni.

- Se la tua attenzione principale è la prestazione estrema: il PVD è lo standard del settore per utensili da taglio, componenti motore e apparecchiature industriali dove durezza e lubrificità sono fondamentali e il colore è un vantaggio secondario.

- Se la tua attenzione principale è la biocompatibilità e la sicurezza: il PVD è la soluzione definitiva per impianti medici, strumenti chirurgici e attrezzature per uso alimentare grazie alla sua natura inerte e non tossica.

In definitiva, scegliere una finitura PVD è una decisione di investire in una superficie in cui colore e prestazioni sono una cosa sola.

Tabella riassuntiva:

| Famiglie di colori PVD comuni | Applicazioni tipiche | Materiale chiave utilizzato |

|---|---|---|

| Oro, Bronzo, Ottone | Orologi di lusso, Gioielli, Rubinetti | Nitruro di Titanio (TiN) |

| Nero, Grigio Fumo | Finiture automobilistiche, Elettronica, Utensili | Carbonitruro di Titanio (TiCN) |

| Oro Rosa, Rame | Ferramenta architettonica, Accessori di moda | Rivestimenti a base di Zirconio |

| Blu, Viola, Bordeaux | Dispositivi medici, Beni di consumo di fascia alta | Rivestimenti a base di Cromo |

Pronto a valorizzare il tuo prodotto con una finitura PVD che combina estetica sorprendente e durata superiore?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature di laboratorio, dispositivi medici e componenti industriali ad alte prestazioni. La nostra esperienza garantisce che i vostri prodotti beneficino di:

- Eccezionale resistenza all'usura e alla corrosione per cicli di vita del prodotto più lunghi

- Finiture biocompatibili e ipoallergeniche perfette per applicazioni mediche e alimentari

- Colori vibranti e costanti che non si scheggiano, sbiadiscono o si ossidano

Lascia che il nostro team ti aiuti a selezionare il rivestimento PVD ideale per le tue esigenze specifiche. Contatta KINTEK oggi stesso per discutere il tuo progetto e ricevere un preventivo di soluzione personalizzato!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato