La deposizione è un processo fondamentale in cui una sostanza allo stato gassoso si trasforma direttamente in solido, bypassando la fase liquida. Sebbene esempi semplici includano il vapore acqueo che forma brina, in contesti tecnici e industriali, la deposizione si riferisce a una vasta gamma di processi utilizzati per applicare film sottili di materiali su una superficie. Praticamente qualsiasi materiale può essere depositato, inclusi metalli come oro e alluminio, ceramiche dure e persino polimeri come la plastica.

Il concetto centrale da comprendere è che la "deposizione" non è una singola azione, ma una categoria di processi ingegneristici altamente controllati. La specifica "sostanza chimica" o materiale utilizzato dipende interamente dal metodo scelto—Deposizione Fisica da Vapore (PVD) o Deposizione Chimica da Vapore (CVD)—e dalle proprietà desiderate del rivestimento finale.

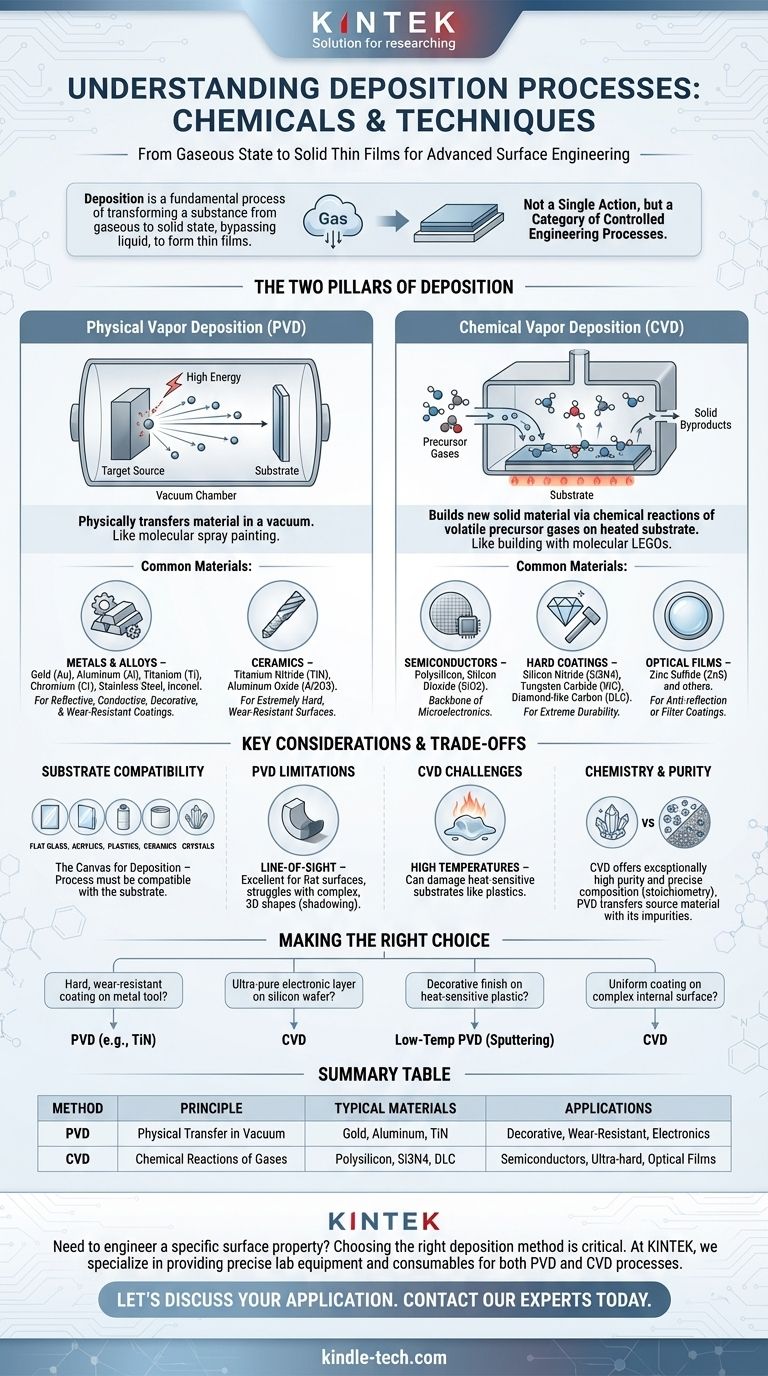

I Due Pilastri della Deposizione: Fisico vs. Chimico

I materiali che possono essere depositati si comprendono meglio suddividendo i metodi in due famiglie principali. Ognuna opera su un principio diverso ed è adatta a materiali e risultati diversi.

Deposizione Fisica da Vapore (PVD): Spostare la Materia

La PVD è un processo che trasferisce fisicamente materiale da una sorgente (chiamata "target") sull'oggetto da rivestire (il "substrato"). Pensatela come una sorta di verniciatura a spruzzo molecolare che avviene sottovuoto.

Il materiale sorgente è un blocco solido del rivestimento che si desidera applicare. Viene utilizzata alta energia per strappare atomi o molecole da questo target, che poi viaggiano attraverso il vuoto e si condensano come film solido sulla superficie del substrato.

I materiali comuni depositati tramite PVD includono:

- Metalli: Oro (Au), Alluminio (Al), Titanio (Ti), Cromo (Cr). Questi sono usati per rivestimenti riflettenti, conduttivi o decorativi.

- Leghe: Acciaio Inossidabile, Inconel.

- Ceramiche: Nitruro di Titanio (TiN), Ossido di Alluminio (Al2O3). Questi creano superfici estremamente dure e resistenti all'usura.

Deposizione Chimica da Vapore (CVD): Costruire con le Molecole

La CVD è fondamentalmente diversa. Invece di spostare fisicamente materiale esistente, costruisce un nuovo materiale solido direttamente sul substrato attraverso reazioni chimiche.

In questo processo, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando dietro di sé un film solido. È come costruire con i LEGO molecolari.

I materiali comuni cresciuti tramite CVD includono:

- Semiconduttori: Polisilicio, Biossido di Silicio (SiO2). Questa è la spina dorsale dell'industria microelettronica.

- Rivestimenti Duri: Nitruro di Silicio (Si3N4), Carburo di Tungsteno (WC) e Carbonio simile al Diamante (DLC) per una durabilità estrema.

- Film Ottici: Solfuro di Zinco (ZnS) e altri materiali per rivestimenti antiriflesso o filtranti.

Il Substrato: La Tela per la Deposizione

Anche il materiale che viene rivestito, o il substrato, è altrettanto critico. Il processo di deposizione deve esserne compatibile. Materiali menzionati nel vostro riferimento, come vetro piano, acrilici, plastiche, ceramiche e cristalli, fungono tutti da substrati comuni per ricevere un film depositato.

Comprendere i Compromessi

La scelta di un metodo di deposizione è una questione di bilanciamento dei requisiti. Non esiste un unico processo "migliore"; ognuno ha punti di forza e limitazioni intrinseche.

PVD: Limitazioni di Linea di Vista

Poiché la PVD è un processo fisico, a linea di vista (come una bomboletta spray), è eccellente per rivestire superfici piane o leggermente curve. Tuttavia, fatica a rivestire uniformemente forme tridimensionali complesse con scanalature o fori profondi, creando un effetto di "ombreggiatura".

CVD: La Sfida delle Alte Temperature

Molti processi CVD richiedono temperature molto elevate per guidare le reazioni chimiche necessarie. Questo può facilmente danneggiare o fondere substrati sensibili al calore come plastiche o alcuni metalli, limitandone l'applicazione.

Chimica e Purezza

La CVD può produrre film di purezza eccezionalmente elevata e composizione chimica precisa (stechiometria), motivo per cui domina la produzione di semiconduttori. La PVD, sebbene eccellente per molte applicazioni, trasferisce essenzialmente un materiale sorgente che potrebbe contenere le proprie impurità.

Fare la Scelta Giusta per il Vostro Obiettivo

Per selezionare il processo giusto, dovete prima definire il vostro obiettivo per il rivestimento.

- Se la vostra attenzione principale è un rivestimento duro e resistente all'usura su uno strumento metallico: La PVD è una scelta robusta e comune per applicare ceramiche come il Nitruro di Titanio.

- Se la vostra attenzione principale è creare uno strato elettronico ultrapuro su un wafer di silicio: La CVD è lo standard industriale per il suo controllo a livello atomico e la precisione chimica.

- Se la vostra attenzione principale è applicare una finitura metallica decorativa su una parte in plastica sensibile al calore: Un processo PVD a bassa temperatura come lo sputtering è il metodo ideale per evitare di danneggiare il substrato.

- Se la vostra attenzione principale è rivestire uniformemente una superficie interna complessa: La CVD ha un vantaggio perché il gas precursore può fluire e reagire all'interno di geometrie intricate dove la PVD non può arrivare.

In definitiva, la deposizione è uno strumento potente e versatile per ingegnerizzare le proprietà della superficie di un materiale.

Tabella Riassuntiva:

| Metodo di Deposizione | Principio | Materiali Comuni Depositati | Applicazioni Tipiche |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferisce fisicamente il materiale sottovuoto. | Oro, Alluminio, Nitruro di Titanio (TiN) | Rivestimenti decorativi, superfici resistenti all'usura, elettronica |

| Deposizione Chimica da Vapore (CVD) | Costruisce materiale tramite reazioni chimiche di gas. | Polisilicio, Nitruro di Silicio (Si3N4), Carbonio simile al Diamante (DLC) | Dispositivi a semiconduttore, rivestimenti ultra-duri, film ottici |

Necessità di ingegnerizzare una proprietà superficiale specifica?

Scegliere il metodo di deposizione e il materiale giusto è fondamentale per il successo del vostro progetto. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi PVD e CVD. Sia che stiate sviluppando utensili resistenti all'usura, semiconduttori avanzati o rivestimenti ottici specializzati, la nostra esperienza può aiutarvi a ottenere risultati superiori.

Discutiamo la vostra applicazione. Contattate oggi i nostri esperti per trovare la soluzione di deposizione perfetta per le esigenze del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD