In breve, un riscaldatore a induzione può fondere qualsiasi materiale elettricamente conduttivo. Ciò include praticamente tutti i metalli, come acciaio, ferro, oro, argento, rame, alluminio e ottone. Il processo è straordinariamente efficiente perché riscalda il materiale direttamente dall'interno, senza alcun contatto fisico o fiamma libera.

Il fattore critico per la fusione a induzione non è il punto di fusione del materiale, ma la sua capacità di condurre elettricità. Se in un materiale può essere indotta una corrente elettrica, un sistema a induzione sufficientemente potente può essere configurato per fonderlo.

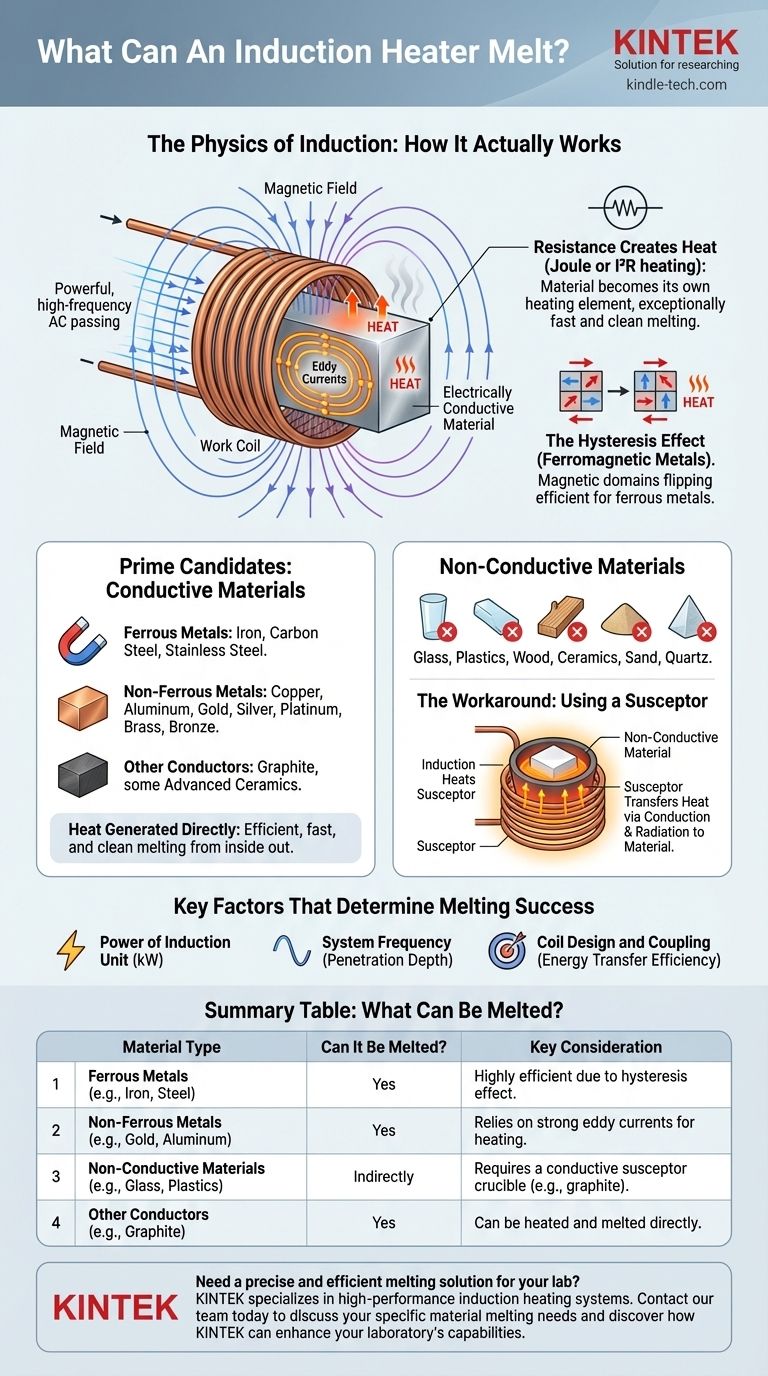

La fisica dell'induzione: come funziona realmente

Per capire cosa può fondere l'induzione, devi prima capire come genera calore. Il processo è un'intelligente applicazione dell'elettromagnetismo.

Il ruolo della bobina di lavoro

Un riscaldatore a induzione utilizza una bobina di rame, nota come bobina di lavoro. Una potente corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina.

Questo crea un campo magnetico che cambia rapidamente e intensamente nello spazio all'interno e intorno alla bobina.

Induzione di correnti parassite

Quando un materiale elettricamente conduttivo viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del materiale stesso. Queste sono chiamate correnti parassite.

La resistenza crea calore

Il materiale riscaldato ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza provoca un attrito immenso a livello atomico, che genera calore preciso e rapido. Questo è noto come riscaldamento Joule o I²R.

Il materiale diventa effettivamente il proprio elemento riscaldante, consentendo una fusione eccezionalmente rapida e pulita dall'interno verso l'esterno.

L'effetto isteresi (metalli ferromagnetici)

Per i metalli magnetici come il ferro e l'acciaio, si verifica un effetto di riscaldamento secondario. Il campo magnetico che cambia rapidamente fa sì che i domini magnetici all'interno del materiale si capovolgano rapidamente avanti e indietro, creando ulteriore attrito interno e calore.

Questo effetto, chiamato riscaldamento per isteresi, rende l'induzione particolarmente efficiente per la fusione di metalli ferrosi. Cessa di funzionare, tuttavia, una volta che il metallo raggiunge la sua temperatura di Curie e perde le sue proprietà magnetiche.

Quali materiali possono essere fusi?

I principi sopra descritti dettano esattamente cosa può e cosa non può essere fuso con questa tecnologia.

Candidati principali: materiali conduttivi

Qualsiasi materiale che conduce facilmente l'elettricità è un candidato ideale per la fusione a induzione. Questo include:

- Metalli ferrosi: Ferro, acciaio al carbonio, acciaio inossidabile.

- Metalli non ferrosi: Rame, alluminio, oro, argento, platino, ottone, bronzo.

- Altri conduttori: La grafite e alcune ceramiche avanzate possono anche essere riscaldate e fuse.

La sfida con i materiali non conduttivi

I materiali che sono isolanti elettrici non possono essere riscaldati direttamente per induzione. Il campo magnetico li attraversa senza indurre correnti parassite significative.

Questo gruppo include vetro, plastica, legno, ceramica, sabbia e quarzo.

La soluzione: usare un suscettore

Per fondere un materiale non conduttivo, puoi usare un'astuta soluzione. Il materiale viene posto all'interno di un contenitore fatto di un materiale conduttivo, come un crogiolo di grafite o carburo di silicio.

Il campo di induzione riscalda il crogiolo, che viene chiamato suscettore. Il crogiolo trasferisce quindi il suo calore al materiale non conduttivo all'interno tramite conduzione termica e irraggiamento, facendolo fondere.

Fattori chiave che determinano il successo della fusione

Avere semplicemente un materiale conduttivo non è l'unica variabile. Il successo e l'efficienza del processo di fusione dipendono da alcuni fattori critici.

Potenza dell'unità a induzione

La potenza del riscaldatore, misurata in kilowatt (kW), deve essere sufficiente per superare la perdita di calore del materiale e raggiungere il suo punto di fusione. Fondere un grande crogiolo di acciaio richiede molta più potenza che fondere una piccola quantità d'oro.

Frequenza del sistema

La frequenza della corrente alternata influisce sulla profondità di penetrazione del calore (l'"effetto pelle"). Le frequenze più basse penetrano più in profondità e sono migliori per la fusione di billette più grandi, mentre le frequenze più alte sono adatte per campioni più piccoli o per il riscaldamento superficiale.

Design della bobina e accoppiamento

L'efficienza del trasferimento di energia dipende fortemente dal design della bobina di lavoro e dalla sua vicinanza al materiale. Una bobina strettamente "accoppiata" al pezzo da lavorare trasferirà energia in modo molto più efficace.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la fusione di metalli ferrosi (ferro, acciaio): L'induzione è eccezionalmente efficace e spesso il metodo preferito grazie alla potenza combinata delle correnti parassite e del riscaldamento per isteresi.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi (oro, rame, alluminio): L'induzione è una soluzione pulita, veloce e precisa che si basa sull'induzione di forti correnti parassite in questi materiali altamente conduttivi.

- Se il tuo obiettivo principale è la fusione di materiali non conduttivi (vetro, sali): Devi prevedere l'uso di un crogiolo conduttivo (un suscettore) per riscaldare indirettamente il tuo materiale con il campo di induzione.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza se il riscaldamento a induzione è la soluzione precisa ed efficiente per le tue esigenze di fusione dei materiali.

Tabella riassuntiva:

| Tipo di materiale | Può essere fuso? | Considerazione chiave |

|---|---|---|

| Metalli Ferrosi (es. Ferro, Acciaio) | Sì | Altamente efficiente grazie all'effetto isteresi. |

| Metalli Non Ferrosi (es. Oro, Rame, Alluminio) | Sì | Si basa su forti correnti parassite per il riscaldamento. |

| Materiali Non Conduttivi (es. Vetro, Plastica) | Indirettamente | Richiede un crogiolo suscettore conduttivo (es. grafite). |

| Altri Conduttori (es. Grafite) | Sì | Può essere riscaldato e fuso direttamente. |

Hai bisogno di una soluzione di fusione precisa ed efficiente per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per la fusione di un'ampia gamma di materiali conduttivi. Che tu stia lavorando con metalli preziosi, leghe o richieda una configurazione basata su suscettore per applicazioni specializzate, i nostri esperti possono aiutarti a configurare il sistema giusto per risultati superiori.

Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di fusione dei materiali e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Cos'è il metodo di incenerimento con forno a muffola? Una guida per un'analisi accurata dei campioni

- Quale temperatura dovrebbe avere una fornace a muffola per il contenuto di ceneri? Ottieni risultati accurati con il calore giusto

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni