Nella sua essenza, la sinterizzazione è un metodo di produzione utilizzato per creare oggetti solidi a partire da polveri, come metalli, ceramiche o plastiche. Si basa sul calore e sulla pressione per fondere insieme le particelle senza scioglierle, rendendola essenziale per la lavorazione di materiali con punti di fusione molto elevati e per la creazione di parti con proprietà uniche attraverso la metallurgia delle polveri e la produzione additiva.

Il valore principale della sinterizzazione risiede nella sua capacità di fabbricare parti difficili o impossibili da creare attraverso la fusione e la colata tradizionali. Consente la produzione di componenti realizzati con materiali ad alta temperatura, la creazione di forme complesse tramite stampa 3D e l'ingegnerizzazione di materiali con porosità controllata.

Il Principio: Fondere Solidi Senza Sciogliere

La sinterizzazione è fondamentalmente un processo di diffusione atomica. Riscaldando una polvere compattata a una temperatura inferiore al suo punto di fusione, si fornisce agli atomi energia sufficiente per migrare attraverso i confini delle singole particelle, fondendole in una massa solida e coerente.

Perché è Importante per i Materiali ad Alto Punto di Fusione

Per materiali come il tungsteno, il molibdeno e molte ceramiche avanzate, i loro punti di fusione sono così elevati che fonderli e colarli è impraticabile, ad alta intensità energetica o impossibile.

La sinterizzazione fornisce un percorso a minore energia per consolidare questi materiali in forme utili e dense, rendendola il metodo di riferimento per applicazioni come i filamenti per lampade al tungsteno e gli utensili da taglio ad alte prestazioni.

Ottenere Parti Quasi a Forma Finale (Near-Net-Shape)

La sinterizzazione inizia con una polvere compattata in uno stampo, un processo che crea un "corpo verde" molto vicino alle dimensioni finali del pezzo.

Questa capacità di forma quasi finale (near-net-shape) riduce drasticamente la necessità di lavorazioni meccaniche successive, minimizzando gli sprechi di materiale e i costi di produzione. Questo è un vantaggio chiave del processo di metallurgia delle polveri (PM).

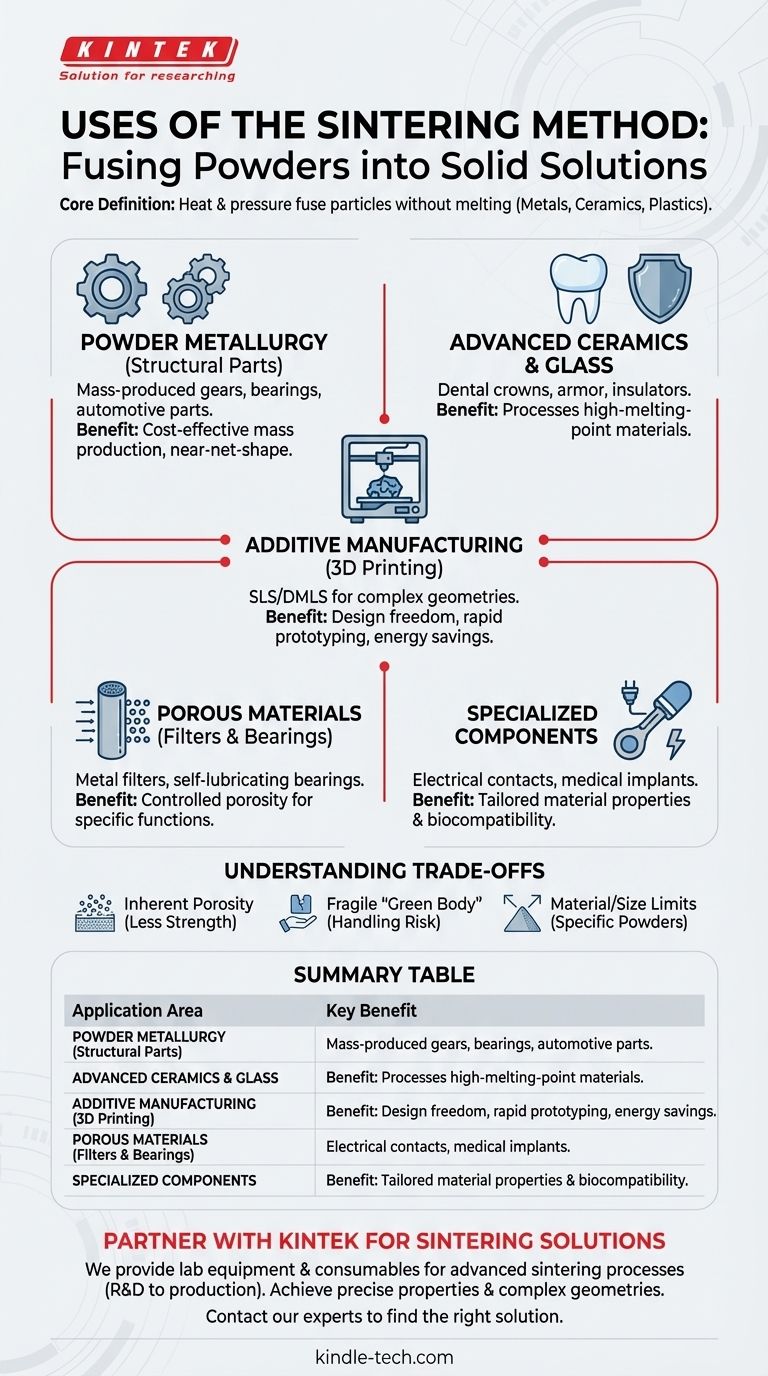

Applicazioni Chiave in Diversi Settori

La versatilità del processo di sinterizzazione ha portato alla sua adozione in un'ampia gamma di campi, dalle parti automobilistiche prodotte in serie agli impianti medici personalizzati.

Metallurgia delle Polveri per Parti Strutturali

Questo è l'uso industriale più comune della sinterizzazione. Viene utilizzata per produrre in serie componenti metallici come ingranaggi, cuscinetti autolubrificanti e altre parti strutturali in acciaio per i settori automobilistico e dei macchinari industriali.

Ceramiche Avanzate e Vetro

La sinterizzazione è il metodo tradizionale e moderno per produrre quasi tutti i prodotti ceramici, comprese le guarnizioni in porcellana, le corone dentali e le piastre balistiche. Viene utilizzata anche nella produzione di alcuni tipi di vetro.

Produzione Additiva (Stampa 3D)

Processi come la Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione Laser Diretta di Metalli (DMLS) utilizzano un laser per sinterizzare selettivamente la polvere strato dopo strato. Questo costruisce parti metalliche o plastiche complesse e personalizzate direttamente da un modello digitale, offrendo un'immensa libertà di progettazione e risparmio energetico rispetto alla fabbricazione tradizionale.

Porosità Controllata per Filtri e Cuscinetti

Sebbene la sinterizzazione sia spesso utilizzata per creare una parte densa e resistente, può anche essere controllata con precisione per creare una rete di pori interconnessi. Questo viene utilizzato per realizzare filtri metallici o plastici porosi, nonché cuscinetti autolubrificanti impregnati di olio.

Prodotti Elettrici e Medici Specializzati

Le capacità uniche della sinterizzazione sono sfruttate per componenti specializzati. Questi includono contatti elettrici, materiali magnetici e impianti medici e dentali biocompatibili che richiedono proprietà e forme specifiche del materiale.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni applicazione. Comprendere i suoi limiti è fondamentale per fare una scelta di progettazione informata.

Porosità Inerente e Resistenza

A meno che non sia combinata con processi secondari come la pressatura isostatica a caldo (HIP), le parti sinterizzate conservano quasi sempre una piccola quantità di porosità residua. Ciò può renderle meno resistenti o durevoli rispetto alle parti forgiate o lavorate da un blocco solido dello stesso materiale.

La Sfida del "Corpo Verde"

Il compatto di polvere iniziale, o "corpo verde", è fragile e deve essere maneggiato con cura prima del processo di sinterizzazione finale. Ciò aggiunge una fase e un potenziale punto di fallimento nel flusso di lavoro di produzione.

Limitazioni di Materiale e Dimensioni

Il processo è più adatto ai materiali disponibili in forma di polvere fine. Inoltre, ottenere una densità uniforme ed evitare deformazioni può essere difficile per parti molto grandi o geometricamente complesse, il che può limitarne l'applicazione a determinati progetti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di produzione dipende interamente dai vincoli specifici del tuo progetto e dai requisiti di prestazione.

- Se la tua priorità è la produzione di massa economicamente vantaggiosa: La sinterizzazione tramite metallurgia delle polveri è una scelta eccellente per parti metalliche di piccole e medie dimensioni con complessità moderata.

- Se la tua priorità è lavorare con materiali ad alta temperatura: La sinterizzazione è spesso il metodo più pratico, o l'unico, valido per consolidare materiali come il tungsteno e le ceramiche avanzate.

- Se la tua priorità sono geometrie complesse o prototipazione rapida: La stampa 3D basata sulla sinterizzazione offre una libertà di progettazione impareggiabile per creare parti personalizzate, uniche o a basso volume.

- Se la tua priorità è ingegnerizzare proprietà specifiche del materiale: La sinterizzazione offre un controllo unico sulla densità di un materiale, consentendo la creazione di prodotti porosi funzionali come filtri e cuscinetti autolubrificanti.

Capire quando applicare la sinterizzazione sblocca un potente strumento per la fabbricazione di materiali e la progettazione innovativa di prodotti.

Tabella Riassuntiva:

| Area di Applicazione | Casi d'Uso Chiave | Vantaggio Chiave |

|---|---|---|

| Metallurgia delle Polveri | Ingranaggi, cuscinetti, parti automobilistiche | Produzione di massa conveniente, forma quasi finale |

| Ceramiche Avanzate | Corone dentali, armature, isolatori | Lavora materiali ad alto punto di fusione |

| Produzione Additiva | Stampa 3D SLS/DMLS di parti complesse | Libertà di progettazione, prototipazione rapida |

| Materiali Porosi | Filtri, cuscinetti autolubrificanti | Porosità controllata per funzioni specifiche |

| Componenti Specializzati | Contatti elettrici, impianti medici | Proprietà del materiale e biocompatibilità su misura |

Hai bisogno di fabbricare componenti complessi o ad alte prestazioni?

La sinterizzazione è un metodo versatile per creare componenti da metalli, ceramiche e plastiche. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per i processi di sinterizzazione avanzati, sia per la R&S che per la produzione. La nostra esperienza ti aiuta a ottenere proprietà dei materiali precise e geometrie complesse in modo efficiente.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione di sinterizzazione giusta per te.

Contatta oggi i nostri esperti per scoprire come KINTEK può supportare le esigenze di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio ad alta temperatura? Ottimizzare la fabbricazione di MEA per l'elettrolisi dell'HCl

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione

- Cosa causa i picchi di pressione idraulica? Prevenire i danni al sistema da shock idraulico

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora