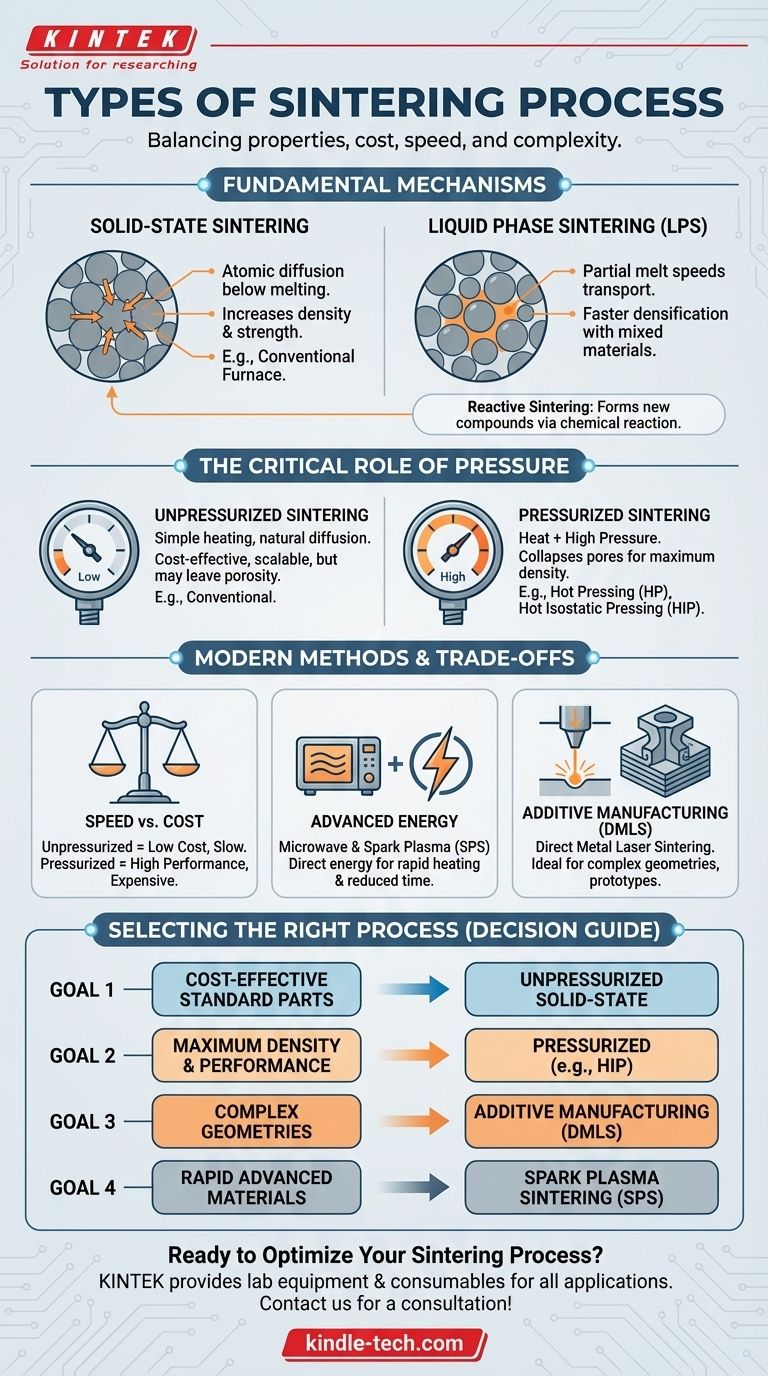

In fondo, la sinterizzazione è una famiglia di processi, non un singolo metodo. I tipi primari possono essere classificati in base al loro meccanismo fisico fondamentale: la Sinterizzazione a Stato Solido, dove le particelle si legano tramite diffusione atomica al di sotto del loro punto di fusione, e la Sinterizzazione a Fase Liquida, che utilizza una fusione parziale per accelerare la densificazione. Altre classificazioni chiave distinguono i processi in base all'applicazione di pressione esterna e alla fonte di energia utilizzata.

La scelta essenziale in qualsiasi processo di sinterizzazione è un compromesso. Si bilanciano le proprietà finali desiderate del materiale, come densità e resistenza, rispetto al costo, alla velocità e alla complessità della tecnica di produzione.

I Meccanismi Fondamentali della Sinterizzazione

Per comprendere veramente i diversi tipi di sinterizzazione, è necessario prima cogliere i meccanismi fondamentali che spingono le particelle a legarsi insieme. La distinzione principale è se il materiale rimane interamente solido o se viene introdotto un liquido.

Sinterizzazione a Stato Solido: L'Approccio Classico

Questa è la forma più fondamentale di sinterizzazione. Una polvere compattata viene riscaldata ad alta temperatura, tipicamente al di sotto del punto di fusione del materiale.

A questa temperatura, gli atomi migrano attraverso i confini delle particelle, facendole fondere insieme. Questo processo, guidato dalla diffusione allo stato solido, riduce gradualmente lo spazio vuoto (porosità) tra le particelle, aumentando la densità e la resistenza del materiale.

La sinterizzazione convenzionale, in cui un pezzo viene semplicemente riscaldato in un forno senza forza esterna, è un esempio comune di questo metodo.

Sinterizzazione a Fase Liquida (LPS): Accelerare il Processo

Nella LPS, il compatto di polvere è composto da almeno due materiali diversi, oppure viene riscaldato a una temperatura in cui un componente inizia a fondere.

Questa piccola quantità di fase liquida bagna le particelle solide e agisce come un percorso di trasporto ad alta velocità. Le particelle solide possono dissolversi, riorganizzarsi e ri-precipitare più facilmente, portando a una densificazione molto più rapida e completa rispetto alla sinterizzazione a stato solido.

Sinterizzazione Reattiva: Creare Nuovi Materiali

Questo processo specializzato comporta una reazione chimica tra le particelle di polvere durante il riscaldamento.

Invece di legare semplicemente i materiali esistenti, la sinterizzazione reattiva forma un composto completamente nuovo. Questo viene spesso utilizzato per creare ceramiche ad alte prestazioni e composti intermetallici difficili da produrre con altri mezzi.

Il Ruolo Critico della Pressione

Il secondo modo principale per classificare i processi di sinterizzazione è l'uso della pressione esterna. L'applicazione di pressione durante il riscaldamento cambia fondamentalmente le dinamiche di densificazione.

Sinterizzazione Non Pressurizzata: Semplicità e Scala

Questa è la categoria più comune e semplice, che comprende la sinterizzazione convenzionale. Il compatto di polvere viene semplicemente riscaldato e la densificazione avviene naturalmente tramite diffusione atomica.

Sebbene più semplici e scalabili per grandi produzioni, i metodi non pressurizzati possono avere difficoltà a eliminare le ultime tracce di porosità, limitando la densità finale e le proprietà meccaniche del pezzo.

Sinterizzazione Pressurizzata: Raggiungere la Massima Densità

In questi metodi avanzati, l'alta pressione viene applicata simultaneamente all'alta temperatura. Questa forza esterna spinge attivamente le particelle insieme, collassando i pori e aiutando drasticamente il processo di diffusione.

La Pressatura a Caldo (HP) e la Pressatura Isostatica a Caldo (HIP) sono gli esempi principali. La HIP applica una pressione uniforme a base di gas da tutte le direzioni, rendendola eccezionalmente efficace nella produzione di componenti completamente densi e ad alte prestazioni.

Comprendere i Compromessi e i Metodi Moderni

La scelta tra questi processi è guidata da considerazioni pratiche. Le tecniche moderne spesso impiegano nuove fonti di energia per superare i limiti del riscaldamento convenzionale in forno.

Velocità vs. Costo: Il Dilemma Fondamentale

La sinterizzazione convenzionale non pressurizzata è spesso il metodo più economico ma è anche il più lento. I metodi pressurizzati come la HIP producono pezzi superiori ma richiedono attrezzature altamente specializzate e costose.

Fonti di Energia Avanzate: Microonde e Plasma a Scintilla

Invece di riscaldare un pezzo dall'esterno con un forno, questi metodi forniscono energia più direttamente al materiale.

La Sinterizzazione a Microonde utilizza le microonde per un riscaldamento rapido e volumetrico. La Sinterizzazione a Plasma a Scintilla (SPS) fa passare una potente corrente elettrica attraverso la polvere, generando un intenso calore localizzato nei punti di contatto delle particelle mentre applica anche pressione. Entrambi possono ridurre drasticamente i tempi di lavorazione.

Produzione Additiva: Sinterizzazione Laser Diretta del Metallo (DMLS)

La DMLS è una forma di stampa 3D che costruisce componenti strato per strato. Un laser ad alta potenza fonde e fonde selettivamente sottili strati di polvere metallica.

Sebbene tecnicamente sia un processo di fusione e solidificazione, viene spesso discusso insieme alla sinterizzazione perché inizia con un letto di polvere e produce parti metalliche dense. Eccelle nella creazione di geometrie altamente complesse impossibili da produrre con altri metodi.

Selezione del Processo di Sinterizzazione Corretto

La tua scelta finale dipende interamente dagli obiettivi specifici del tuo progetto in termini di prestazioni, complessità e costo.

- Se il tuo obiettivo principale è la produzione economica di parti standard: La sinterizzazione convenzionale a stato solido non pressurizzata è la scelta consolidata ed economica.

- Se il tuo obiettivo principale è la massima densità e le prestazioni meccaniche: Un metodo pressurizzato come la Pressatura Isostatica a Caldo (HIP) è necessario per ottenere un'integrità del materiale quasi perfetta.

- Se il tuo obiettivo principale è la produzione di parti con geometrie complesse: La Sinterizzazione Laser Diretta del Metallo (DMLS) o altre tecniche di produzione additiva sono la soluzione ideale.

- Se il tuo obiettivo principale è la lavorazione rapida di ceramiche avanzate o compositi: L'esplorazione di metodi avanzati come la Sinterizzazione a Plasma a Scintilla (SPS) può fornire significativi risparmi di tempo ed energia.

Comprendere queste distinte categorie trasforma la sinterizzazione da un singolo passaggio in un potente kit di strumenti per l'ingegneria dei materiali di precisione.

Tabella riassuntiva:

| Tipo di Processo | Meccanismo Chiave | Vantaggio Principale | Ideale Per |

|---|---|---|---|

| Sinterizzazione a Stato Solido | Diffusione atomica al di sotto del punto di fusione | Economico, semplice | Parti standard, grandi produzioni |

| Sinterizzazione a Fase Liquida (LPS) | Utilizza una fusione parziale per un trasporto più rapido | Densificazione accelerata | Lavorazione più rapida con miscele di materiali specifici |

| Sinterizzazione Pressurizzata (es. HIP) | Applica calore e alta pressione simultaneamente | Massima densità e prestazioni | Componenti ad alta integrità, ceramiche avanzate |

| Sinterizzazione a Plasma a Scintilla (SPS) | Corrente elettrica e pressione per un riscaldamento rapido | Tempi di lavorazione estremamente rapidi | Ceramiche avanzate, ricerca sui compositi |

| Sinterizzazione Laser Diretta del Metallo (DMLS) | Il laser fonde strati di polvere per la stampa 3D | Geometrie complesse, libertà di progettazione | Prototipi, componenti intricati |

Pronto a Selezionare il Processo di Sinterizzazione Perfetto per il Tuo Progetto?

Scegliere la giusta tecnica di sinterizzazione è fondamentale per ottenere la densità, la resistenza e la complessità desiderate nel tuo prodotto finale. Gli esperti di KINTEK sono qui per aiutarti a navigare tra queste opzioni.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per un'ampia gamma di applicazioni di sinterizzazione, dai forni convenzionali ai sistemi avanzati. Il nostro team può aiutarti a identificare la soluzione più efficiente ed economica per il tuo materiale specifico e gli obiettivi di prestazione.

Ottimizziamo insieme il tuo processo di produzione. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino