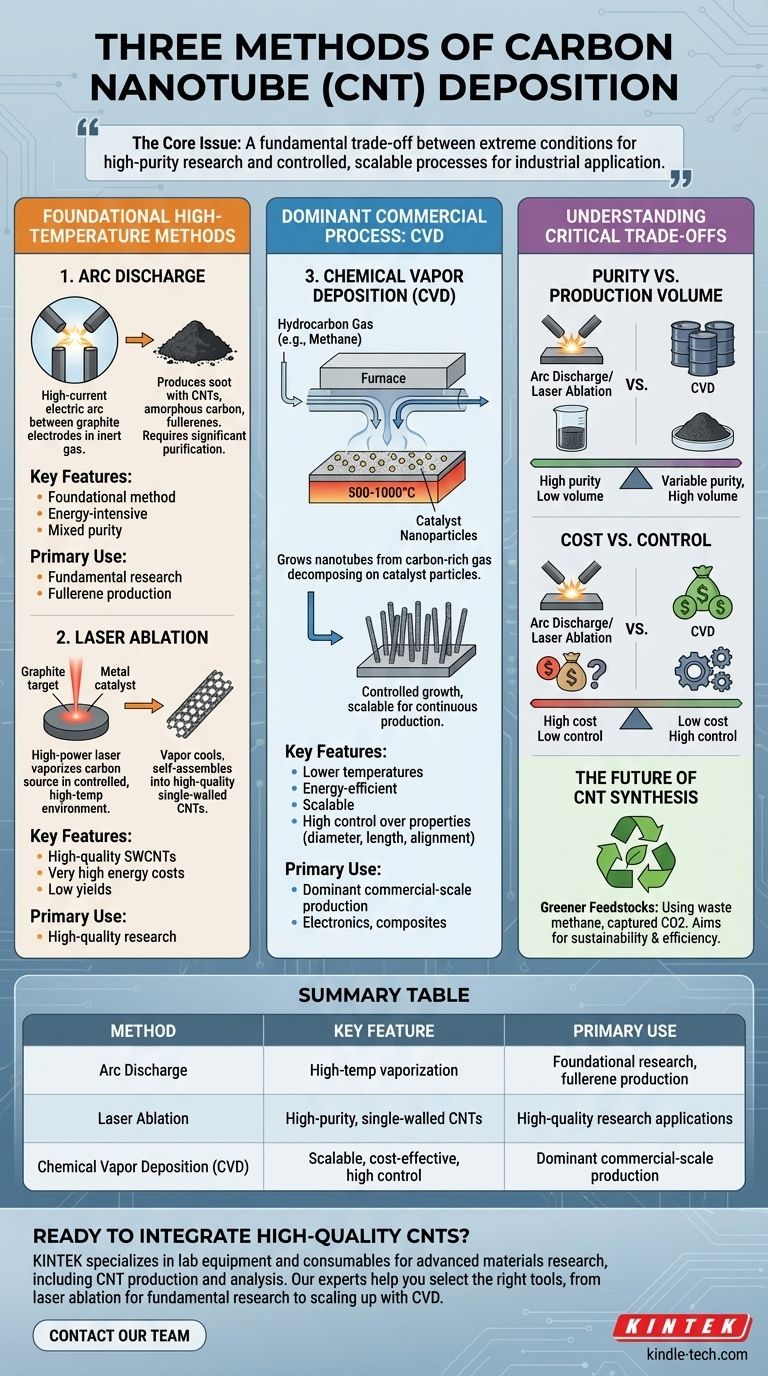

I tre metodi principali per la produzione di nanotubi di carbonio (CNT) sono la scarica ad arco, l'ablazione laser e la deposizione chimica da fase vapore (CVD). Sebbene la scarica ad arco e l'ablazione laser siano state fondamentali nella scoperta e nello studio dei CNT, la deposizione chimica da fase vapore è diventata da allora il processo dominante per la produzione su scala commerciale grazie al suo controllo superiore e alla scalabilità.

Il problema fondamentale non è semplicemente conoscere i tre metodi, ma comprendere il compromesso fondamentale che rappresentano: una scelta tra le condizioni estreme richieste per la ricerca di elevata purezza e i processi controllati e scalabili necessari per l'applicazione industriale.

I Metodi Fondamentali ad Alta Temperatura

I primi due metodi scoperti per creare i CNT si basano sulla vaporizzazione di una fonte di carbonio solida a temperature estremamente elevate. Richiedono molta energia e sono ora utilizzati principalmente in ambito di ricerca.

Scarica ad Arco

La tecnica della scarica ad arco è stata il primo metodo utilizzato per produrre nanotubi di carbonio. Implica la creazione di un arco elettrico ad alta corrente tra due elettrodi di grafite in un'atmosfera di gas inerte.

Quando la corrente passa, l'anodo viene consumato e il vapore di carbonio risultante si raffredda e condensa formando un deposito simile a fuliggine. Questo deposito contiene una miscela di CNT, carbonio amorfo e altri fullereni che richiede una purificazione a valle significativa.

Ablazione Laser

Nel processo di ablazione laser, un fascio laser ad alta potenza viene puntato su un bersaglio di grafite, che spesso contiene una piccola quantità di catalizzatore metallico. L'intenso calore del laser vaporizza la fonte di carbonio.

Quando il carbonio vaporizzato si raffredda in un ambiente controllato ad alta temperatura, si auto-assembla in nanotubi di carbonio. Questo metodo è noto per produrre CNT a parete singola di alta qualità, ma soffre di basse rese e costi energetici molto elevati.

Il Processo Commerciale Dominante: CVD

La deposizione chimica da fase vapore (CVD) è emersa come il metodo più importante per produrre CNT su scala grazie alla sua convenienza economica e al controllo del processo.

Come Funziona la Deposizione Chimica da Fase Vapore (CVD)

Il processo CVD "fa crescere" i nanotubi da un gas ricco di carbonio. Un gas idrocarburico (come metano o etilene) viene introdotto in un forno e fatto passare su un substrato rivestito di minuscole nanoparticelle catalizzatrici metalliche.

A temperature comprese tra 500 e 1000°C, il gas idrocarburico si decompone e gli atomi di carbonio si attaccano alle particelle catalizzatrici, crescendo in tubi cavi. È analogo alla crescita di fibre da "semi" metallici.

Perché la CVD è lo Standard Industriale

La CVD offre vantaggi senza pari per la produzione commerciale. Opera a temperature più basse rispetto alla scarica ad arco o all'ablazione laser, è più efficiente dal punto di vista energetico e può essere ampliata per la produzione continua.

Fondamentalmente, la CVD consente un controllo significativo sulle proprietà finali dei CNT, come diametro, lunghezza e persino allineamento sul substrato, rendendola ideale per l'integrazione in applicazioni elettroniche e di materiali compositi.

Comprendere i Compromessi Critici

Ogni metodo di sintesi presenta un diverso equilibrio tra qualità, costo e volume di produzione. La scelta del metodo giusto dipende interamente dall'obiettivo finale.

Purezza contro Volume di Produzione

La scarica ad arco e l'ablazione laser possono produrre nanotubi altamente cristallini, ma vengono generati in piccoli lotti mescolati con impurità significative. Questi metodi privilegiano la qualità rispetto alla quantità.

La CVD, d'altra parte, è maestra del volume. Può produrre chilogrammi di CNT in modo economicamente vantaggioso, sebbene la qualità possa essere più variabile e il materiale catalizzatore residuo possa essere una preoccupazione per applicazioni sensibili come l'elettronica.

Costo contro Controllo

L'ablazione laser è di gran lunga il metodo più costoso a causa del costo dei laser e dell'elevato consumo energetico. Anche la scarica ad arco è un processo ad alta intensità energetica.

La CVD rappresenta il percorso più conveniente per la produzione di CNT su larga scala. Il suo vero vantaggio, tuttavia, risiede nel controllo: la capacità di personalizzare le caratteristiche dei nanotubi per prodotti commerciali specifici.

Il Futuro della Sintesi dei CNT

La ricerca moderna si concentra sul rendere i processi esistenti, in particolare la CVD, più sostenibili ed efficienti.

Materie Prime e Processi Più Ecologici

Le strategie emergenti mirano a sostituire le tradizionali materie prime idrocarburiche con fonti più ecocompatibili. Ciò include l'utilizzo di metano di scarto dalla pirolisi o persino l'utilizzo di anidride carbonica catturata come fonte di carbonio tramite elettrolisi in sali fusi. Queste innovazioni promettono di ridurre i costi e l'impronta ambientale della produzione di CNT.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo migliore è quello che si allinea con i tuoi obiettivi specifici di qualità, scala e costo.

- Se la tua attenzione principale è la ricerca fondamentale o la produzione dei CNT a parete singola di massima purezza: l'ablazione laser rimane una tecnica di laboratorio preziosa, sebbene costosa.

- Se la tua attenzione principale è l'esplorazione di metodi storici o la creazione di specifiche strutture fullerene: la scarica ad arco è il metodo fondamentale, sebbene richieda una post-elaborazione significativa.

- Se la tua attenzione principale è la produzione scalabile ed economicamente vantaggiosa per applicazioni commerciali: la deposizione chimica da fase vapore (CVD) è lo standard industriale indiscusso grazie al suo equilibrio tra controllo, volume e costo.

In definitiva, la comprensione di questi processi fondamentali ti consente di selezionare il percorso di sintesi che meglio si allinea con i tuoi obiettivi tecnici e commerciali specifici.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Uso Principale |

|---|---|---|

| Scarica ad Arco | Vaporizzazione ad alta temperatura | Ricerca fondamentale, produzione di fullereni |

| Ablazione Laser | CNT a parete singola di elevata purezza | Applicazioni di ricerca di alta qualità |

| Deposizione Chimica da Fase Vapore (CVD) | Scalabile, conveniente, alto controllo | Produzione commerciale su scala dominante |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o sviluppo di prodotti?

La scelta del metodo di sintesi è fondamentale per raggiungere i tuoi obiettivi di purezza, volume e costo. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per la ricerca avanzata sui materiali, inclusa la produzione e l'analisi dei CNT.

I nostri esperti possono aiutarti a selezionare gli strumenti giusti per la tua applicazione specifica, sia che tu stia esplorando la ricerca fondamentale con l'ablazione laser o aumentando la scala con la CVD. Lascia che supportiamo la tua innovazione con attrezzature affidabili e competenza tecnica.

Contatta oggi il nostro team per discutere le esigenze del tuo progetto e scoprire come KINTEK può essere il tuo partner nella scienza dei materiali avanzati.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori