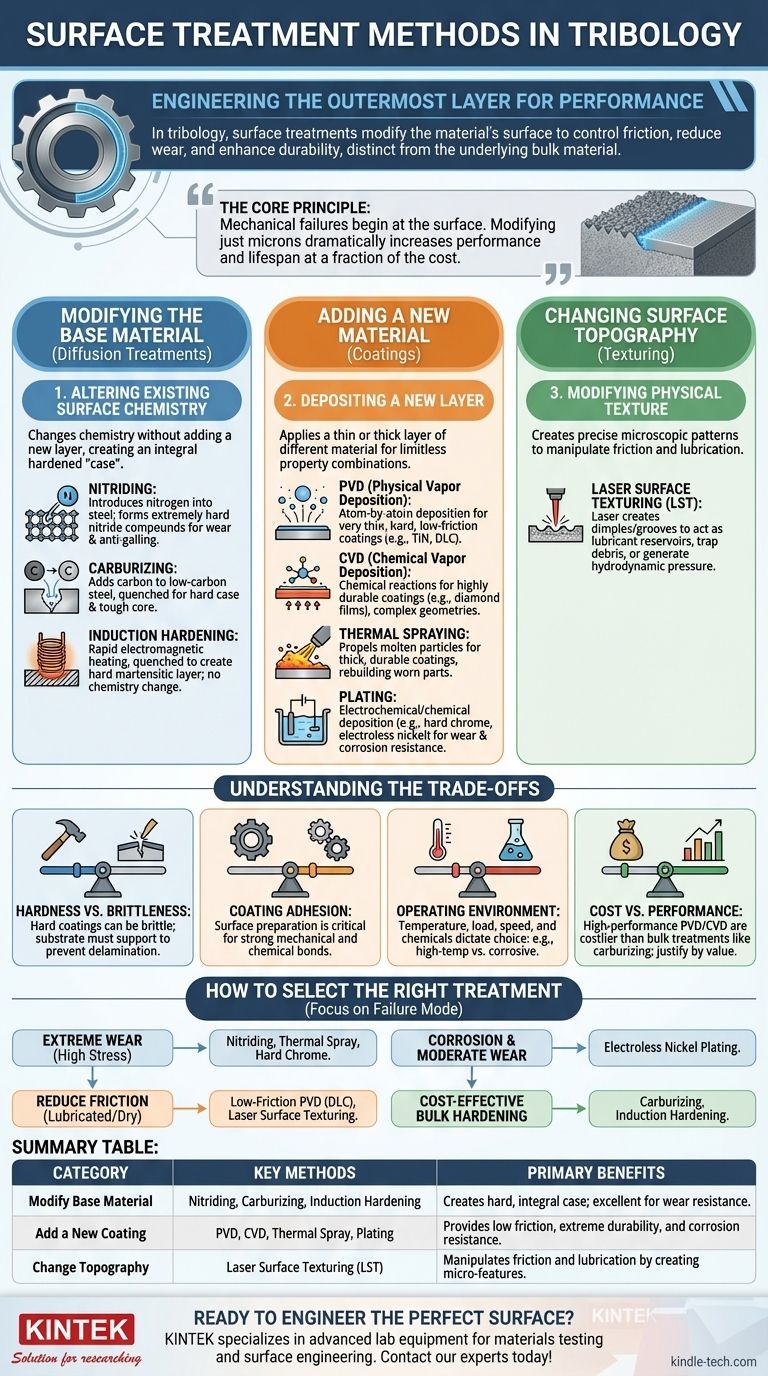

In tribologia, i trattamenti superficiali sono metodi utilizzati per ingegnerizzare le proprietà dello strato più esterno di un materiale al fine di controllare l'attrito e ridurre l'usura. Questi metodi rientrano in tre categorie principali: alterare la chimica superficiale esistente senza aggiungere materiale (come la nitrurazione), applicare un nuovo strato di un materiale diverso (come i rivestimenti) e modificare la tessitura fisica della superficie. L'obiettivo è creare una superficie più dura, più scivolosa o più durevole rispetto al materiale di base sottostante.

Il principio fondamentale è che i guasti meccanici iniziano quasi sempre in superficie. Modificando strategicamente solo pochi micron del materiale più esterno, è possibile aumentare drasticamente le prestazioni, l'efficienza e la durata di un intero componente a una frazione del costo di realizzazione dell'intera parte con un materiale esotico.

Perché l'Ingegneria delle Superfici è Fondamentale

In qualsiasi sistema meccanico in movimento, l'interazione tra le superfici determina le prestazioni e l'affidabilità. Le superfici non modificate, anche se lisce al tatto, sono ruvide a livello microscopico, il che porta ad attrito e usura finale.

Il Problema dell'Attrito e dell'Usura

L'attrito è la resistenza al movimento tra due superfici a contatto. Consuma energia e genera calore, che può degradare lubrificanti e materiali.

L'usura è la perdita progressiva di materiale da una superficie a causa di azione meccanica. È la ragione principale per cui componenti come cuscinetti, ingranaggi e pistoni dei motori alla fine si guastano.

La Soluzione: Modifica Mirata

I trattamenti superficiali affrontano direttamente questi problemi. Creano una superficie funzionale specificamente progettata per resistere alle sfide uniche del suo ambiente operativo, come carichi elevati, sostanze chimiche corrosive o temperature estreme.

Principali Categorie di Trattamenti Superficiali

I trattamenti superficiali non sono una singola tecnologia, ma un ampio campo di processi diversi, ognuno con applicazioni specifiche. Sono meglio compresi in base a come modificano il componente.

Categoria 1: Modifica del Materiale di Base

Questi metodi, spesso chiamati trattamenti di diffusione, modificano la chimica della superficie esistente senza aggiungere un nuovo strato distinto. Creano un "rivestimento" indurito che è parte integrante del pezzo stesso.

- Nitrurazione: Introduce azoto nella superficie delle leghe di acciaio, formando composti nitruri estremamente duri. Ciò crea un'eccellente resistenza all'usura e proprietà anti-grippaggio.

- Cementazione: Aggiunge carbonio alla superficie dell'acciaio a basso tenore di carbonio, che viene poi temprato per creare un rivestimento duro e resistente all'usura con un nucleo tenace e duttile.

- Tempra a Induzione: Utilizza il riscaldamento elettromagnetico per riscaldare rapidamente la superficie di una parte in acciaio, che viene poi temprata. Ciò crea uno strato martensitico duro senza alterare la chimica superficiale.

Categoria 2: Aggiunta di un Nuovo Materiale (Rivestimenti)

Questi metodi comportano la deposizione di uno strato sottile o spesso di un materiale diverso sul substrato. Ciò consente una combinazione quasi illimitata di proprietà.

- Deposizione Fisica da Vapore (PVD): Un processo in cui un materiale solido viene vaporizzato sottovuoto e depositato atomo per atomo su un componente. Produce rivestimenti molto sottili, duri e a basso attrito come il Nitruro di Titanio (TiN) e il Carbonio Simil-Diamante (DLC).

- Deposizione Chimica da Vapore (CVD): Utilizza reazioni chimiche da gas precursori per depositare uno strato su un substrato riscaldato. È eccellente per creare rivestimenti altamente durevoli, come i film diamantati, e può rivestire geometrie complesse in modo uniforme.

- Spruzzatura Termica: Proietta particelle fuse o semi-fuse su una superficie per costruire un rivestimento spesso e durevole. Questo viene spesso utilizzato per ricostruire parti usurate o per fornire un'estrema resistenza all'usura e alla corrosione.

- Placcatura: Include processi come la cromatura dura galvanica e la nichelatura chimica. Questi metodi utilizzano reazioni elettrochimiche o chimiche per depositare uno strato metallico che migliora la resistenza all'usura e alla corrosione.

Categoria 3: Modifica della Topografia Superficiale

Questo approccio moderno prevede la creazione di un modello di caratteristiche microscopiche precisamente controllato su una superficie per manipolare l'attrito e la lubrificazione.

- Texturizzazione Laser della Superficie (LST): Utilizza un laser per creare una matrice di minuscole fossette o scanalature su una superficie. Queste caratteristiche possono agire come serbatoi di lubrificante, intrappolare detriti di usura o generare pressione idrodinamica per separare le superfici scorrevoli.

Comprendere i Compromessi

La scelta di un trattamento superficiale non consiste nel trovare l'opzione "più dura" o "più scivolosa". Si tratta di trovare l'equilibrio ottimale per una specifica applicazione.

Durezza vs. Fragilità

Un rivestimento estremamente duro può essere fragile. Se il componente sottostante si flette sotto carico, un rivestimento fragile può incrinarsi e sfaldarsi (delaminare), portando a un rapido cedimento. La tenacità del substrato deve supportare la superficie dura.

Adesione del Rivestimento

Il rivestimento più avanzato è inutile se non aderisce correttamente al substrato. La preparazione della superficie (pulizia e irruvidimento) è forse il passaggio più critico in qualsiasi processo di rivestimento per garantire un forte legame meccanico e chimico.

Ambiente Operativo

L'ambiente detta la scelta. Un trattamento eccellente ad alte temperature può fallire in un ambiente chimico corrosivo. È necessario considerare fattori quali carico, velocità, temperatura ed esposizione chimica.

Costo vs. Prestazioni

I processi ad alte prestazioni come PVD e CVD richiedono costose apparecchiature sottovuoto e sono più costosi dei tradizionali trattamenti di massa come la cementazione. Il trattamento deve essere giustificato dal guadagno di prestazioni richiesto e dal valore del componente.

Come Selezionare il Trattamento Giusto

La tua scelta dovrebbe essere guidata dalla modalità di guasto primaria che stai cercando di prevenire.

- Se la tua attenzione principale è l'estrema resistenza all'usura sotto elevata sollecitazione di contatto: Considera i trattamenti di diffusione come la nitrurazione o rivestimenti spessi e duri come la spruzzatura termica o il cromo duro.

- Se la tua attenzione principale è la riduzione dell'attrito in condizioni lubrificate o a secco: I rivestimenti PVD a basso attrito come il Carbonio Simil-Diamante (DLC) sono un'ottima scelta, così come la texturizzazione laser della superficie.

- Se la tua attenzione principale è sia la corrosione che l'usura moderata: La nichelatura chimica offre una soluzione equilibrata ed economica che fornisce un'eccellente copertura.

- Se la tua attenzione principale è l'indurimento economico dei componenti in acciaio in massa: I metodi tradizionali di cementazione come la cementazione o la tempra a induzione rimangono lo standard del settore.

In definitiva, la selezione del trattamento superficiale corretto trasforma un componente standard in un bene altamente ingegnerizzato, affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Categoria | Metodi Chiave | Benefici Principali |

|---|---|---|

| Modifica Materiale di Base | Nitrurazione, Cementazione, Tempra a Induzione | Crea un rivestimento duro e integrale; eccellente per la resistenza all'usura. |

| Aggiunta di un Nuovo Rivestimento | PVD, CVD, Spruzzatura Termica, Placcatura | Fornisce basso attrito, durata estrema e resistenza alla corrosione. |

| Modifica Topografia | Texturizzazione Laser della Superficie (LST) | Manipola l'attrito e la lubrificazione creando micro-caratteristiche. |

Pronto a ingegnerizzare la superficie perfetta per i tuoi componenti?

Scegliere il trattamento superficiale corretto è fondamentale per le prestazioni e la longevità. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per il collaudo dei materiali e l'ingegneria delle superfici. Le nostre soluzioni ti aiutano a selezionare e convalidare il trattamento tribologico ideale, sia che si tratti di resistenza all'usura, riduzione dell'attrito o protezione dalla corrosione.

Lascia che la nostra esperienza ti guidi nel migliorare la durata e l'affidabilità del tuo componente. Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD