In sostanza, lo sputtering è un processo fisico che utilizza ioni di gas energizzati per scheggiare atomi da un materiale sorgente, che poi viaggiano e si depositano come un film sottile su una superficie di destinazione. L'intera operazione avviene in una camera ad alto vuoto, consentendo la creazione precisa di rivestimenti con specifiche proprietà elettriche o ottiche.

Lo sputtering non è una reazione chimica o un semplice processo di fusione. È meglio inteso come una sabbiatura su scala atomica altamente controllata in cui i singoli atomi vengono espulsi fisicamente da un bersaglio tramite trasferimento di momento e ridepositati su un substrato per formare un nuovo strato.

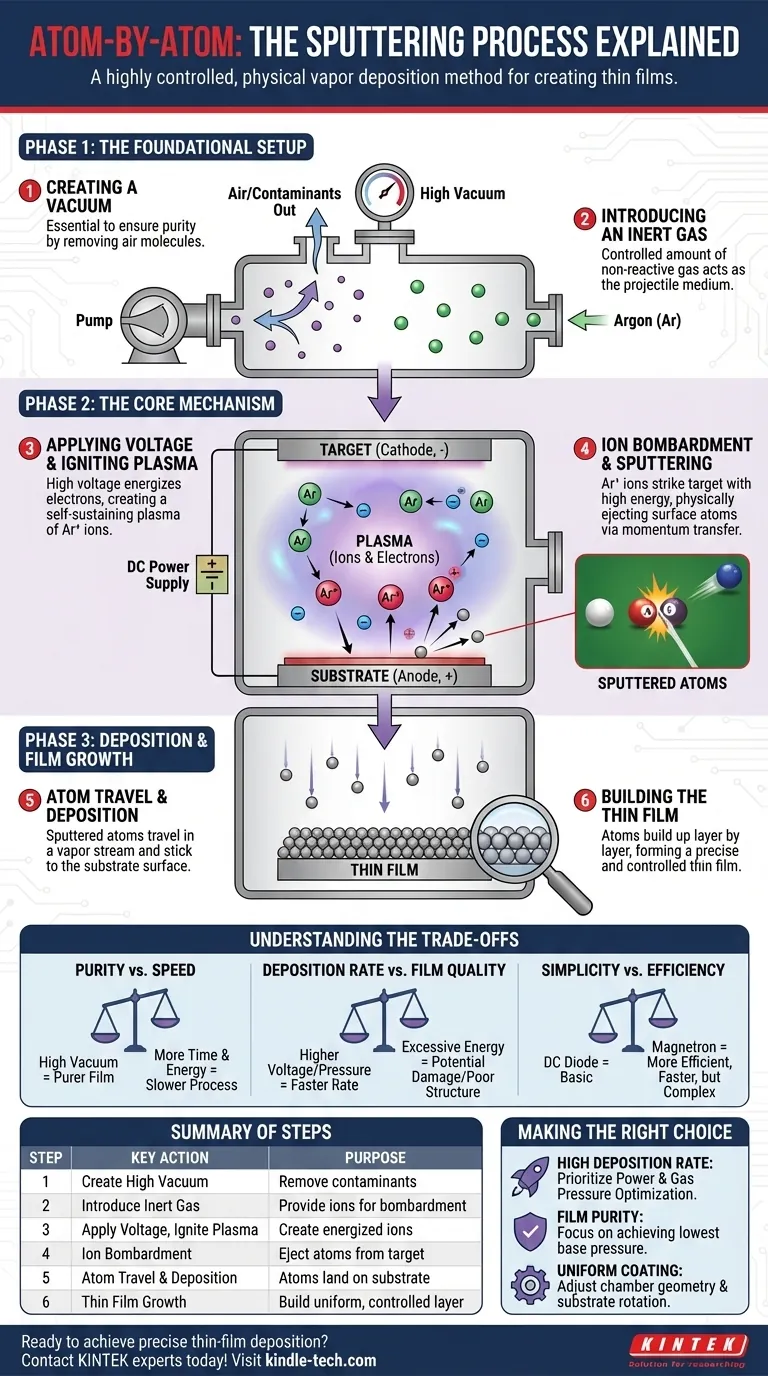

L'Impostazione Fondamentale: L'Ambiente di Vuoto

Prima che possa avvenire qualsiasi sputtering, l'ambiente deve essere preparato meticolosamente. Questa configurazione è fondamentale per garantire la purezza e la qualità del film finale.

Passaggio 1: Creazione di un Vuoto

Il processo inizia posizionando il materiale sorgente, chiamato bersaglio (target), e la superficie da rivestire, il substrato, all'interno di una camera sigillata. Questa camera viene quindi pompata fino a raggiungere un alto vuoto.

Questo vuoto è essenziale perché rimuove aria e altre particelle indesiderate. Senza di esso, gli atomi "sputtered" colliderebbero con le molecole d'aria, impedendo loro di raggiungere il substrato in modo pulito.

Passaggio 2: Introduzione di un Gas Inerte

Una volta stabilito il vuoto, una piccola quantità controllata di gas inerte viene introdotta nella camera. L'Argon è la scelta più comune.

Questo gas non reagisce chimicamente con i materiali. Invece, i suoi atomi verranno utilizzati come "proiettili" per bombardare il materiale bersaglio.

Il Meccanismo Centrale: Plasma e Bombardamento Ionico

Una volta che la scena è pronta, inizia l'azione centrale del processo. È qui che il gas inerte viene trasformato in uno strumento energetico per espellere gli atomi dal bersaglio.

Passaggio 3: Applicazione della Tensione e Accensione di un Plasma

Una tensione elevata viene applicata tra il bersaglio e il substrato, con il bersaglio che funge da elettrodo negativo (catodo).

Questa tensione energizza gli elettroni liberi nella camera, facendoli collidere con gli atomi di gas argon. Queste collisioni sono abbastanza energetiche da strappare elettroni dagli atomi di argon, creando due nuove particelle: uno ione argon carico positivamente (Ar+) e un altro elettrone libero.

Questo processo si propaga a cascata, creando rapidamente una nuvola incandescente autosufficiente di ioni ed elettroni nota come plasma.

Passaggio 4: L'Evento di "Sputtering"

Gli ioni di argon positivi all'interno del plasma sono ora fortemente attratti dal bersaglio carico negativamente. Accelerano attraverso la camera e colpiscono la superficie del bersaglio con significativa energia cinetica.

Questo impatto innesca una "cascata di collisioni" all'interno del materiale bersaglio, simile a una palla da biliardo che rompe un triangolo di palle. Il trasferimento di momento dall'ione in arrivo sblocca gli atomi dalla superficie del bersaglio.

Questi atomi espulsi sono ciò che chiamiamo "sputtered" (proiettati).

La Fase Finale: Deposizione e Crescita del Film

Gli atomi espulsi dal bersaglio ora viaggiano attraverso la camera a vuoto e completano il processo formando un nuovo strato sul substrato.

Passaggio 5: Deposizione sul Substrato

Gli atomi "sputtered" viaggiano in un flusso di vapore fino a quando non colpiscono il substrato. All'arrivo, aderiscono alla superficie.

Passaggio 6: Costruzione del Film Sottile

Mentre questo bombardamento continua, milioni di atomi vengono espulsi dal bersaglio e atterrano sul substrato ogni secondo. Si accumulano, strato dopo strato, per formare un film sottile altamente uniforme e controllato.

Il processo consente un controllo preciso dello spessore, della densità e di altre caratteristiche del film gestendo variabili come la pressione del gas e la potenza elettrica.

Comprendere i Compromessi e le Variabili

Il processo di sputtering non è una singola ricetta fissa. Il risultato dipende fortemente da diversi fattori interconnessi, e l'ottimizzazione di uno spesso richiede un compromesso su un altro.

Purezza vs. Velocità

Un livello di vuoto più elevato (meno particelle contaminanti) garantisce un film depositato più puro. Tuttavia, ottenere e mantenere un vuoto molto elevato richiede più tempo ed energia, rallentando il processo complessivo.

Velocità di Deposizione vs. Qualità del Film

Aumentare la tensione o la pressione del gas può accelerare la velocità di sputtering, depositando il film più velocemente. Tuttavia, un'energia eccessivamente elevata può talvolta danneggiare il substrato o creare un film con proprietà strutturali non ideali.

Semplicità vs. Efficienza

Il processo di sputtering di base descritto è noto come sputtering a diodo DC. Tecniche più avanzate, come lo sputtering a magnetron, utilizzano magneti per intrappolare gli elettroni vicino al bersaglio. Ciò aumenta significativamente la ionizzazione del gas argon, portando a un processo di deposizione molto più efficiente e veloce, ma aggiunge complessità al sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del processo di sputtering ti consente di ingegnerizzare materiali per applicazioni specifiche. Il tuo obiettivo principale determinerà quali parametri devi privilegiare.

- Se la tua attenzione principale è un'alta velocità di deposizione: Dovresti dare priorità all'aumento della potenza applicata al bersaglio e all'ottimizzazione della pressione del gas argon per massimizzare la densità del plasma.

- Se la tua attenzione principale è la purezza del film: La tua preoccupazione principale dovrebbe essere quella di raggiungere la pressione di base più bassa possibile nella camera a vuoto prima di introdurre il gas argon.

- Se la tua attenzione principale è rivestire uniformemente una forma complessa: Dovrai concentrarti sulla disposizione fisica della camera, come la distanza tra il bersaglio e il substrato e l'implementazione della rotazione del substrato.

Comprendendo questi passaggi fondamentali, puoi controllare un processo che costruisce materiali un atomo alla volta.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Creare Alto Vuoto | Rimuovere i contaminanti per un ambiente di deposizione puro |

| 2 | Introdurre Gas Inerte (Argon) | Fornire ioni per bombardare il materiale bersaglio |

| 3 | Applicare Tensione, Accendere Plasma | Creare ioni energizzati per l'evento di sputtering |

| 4 | Bombardamento Ionico del Bersaglio | Espellere atomi dal materiale sorgente |

| 5 | Viaggio degli Atomi e Deposizione | Gli atomi "sputtered" atterrano sulla superficie del substrato |

| 6 | Crescita del Film Sottile | Costruire uno strato uniforme e controllato per proprietà specifiche |

Pronto a ottenere una deposizione di film sottili di precisione nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per lo sputtering di alta qualità, servendo tutte le tue esigenze di rivestimento di laboratorio. Sia che la tua priorità sia l'alta velocità di deposizione, la purezza finale del film o il rivestimento uniforme di forme complesse, la nostra esperienza ti assicura di ottenere la soluzione giusta per la tua applicazione. Contatta i nostri esperti oggi stesso per discutere di come i nostri sistemi di sputtering possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono i vantaggi dei film sottili? Sblocca durabilità, ottica ed elettronica migliorate

- Qual è il ruolo dell'idrogeno nella crescita del grafene? Padroneggiare il doppio ruolo per film di alta qualità

- Come vengono utilizzati i film sottili? Sblocca proprietà superficiali avanzate per i tuoi materiali

- Quali sono i limiti dello sputtering DC? Comprendere la compatibilità dei materiali e le sfide di processo

- Come reagisce il grafene al calore? Sfruttare la sua eccezionale conduttività termica e stabilità

- Cosa usa i film sottili? Scopri la tecnologia invisibile che alimenta i dispositivi moderni

- Come scelgo un precursore ALD? Seleziona la sostanza chimica giusta per film sottili superiori

- Come viene utilizzata la lana di fibra di zirconia nei sistemi CVD ad alta temperatura per migliorare l'isolamento e la sicurezza?