Le specifiche di un target di sputtering sono un insieme completo di proprietà materiali, fisiche e geometriche che ne definiscono la qualità e le prestazioni. Queste includono metriche critiche come la purezza del materiale, la densità, la dimensione del grano e la tolleranza dimensionale, che sono molto più rigorose di quelle dei materiali bulk standard poiché controllano direttamente la qualità e la consistenza del film sottile depositato finale.

Il principio fondamentale è che un target di sputtering non è semplicemente un materiale sorgente; è un componente di precisione. Le sue specifiche devono essere attentamente abbinate al sistema di deposizione e ai requisiti funzionali del film sottile che si sta creando, poiché ogni proprietà influenza direttamente la velocità di sputtering, la purezza del film e la stabilità del processo.

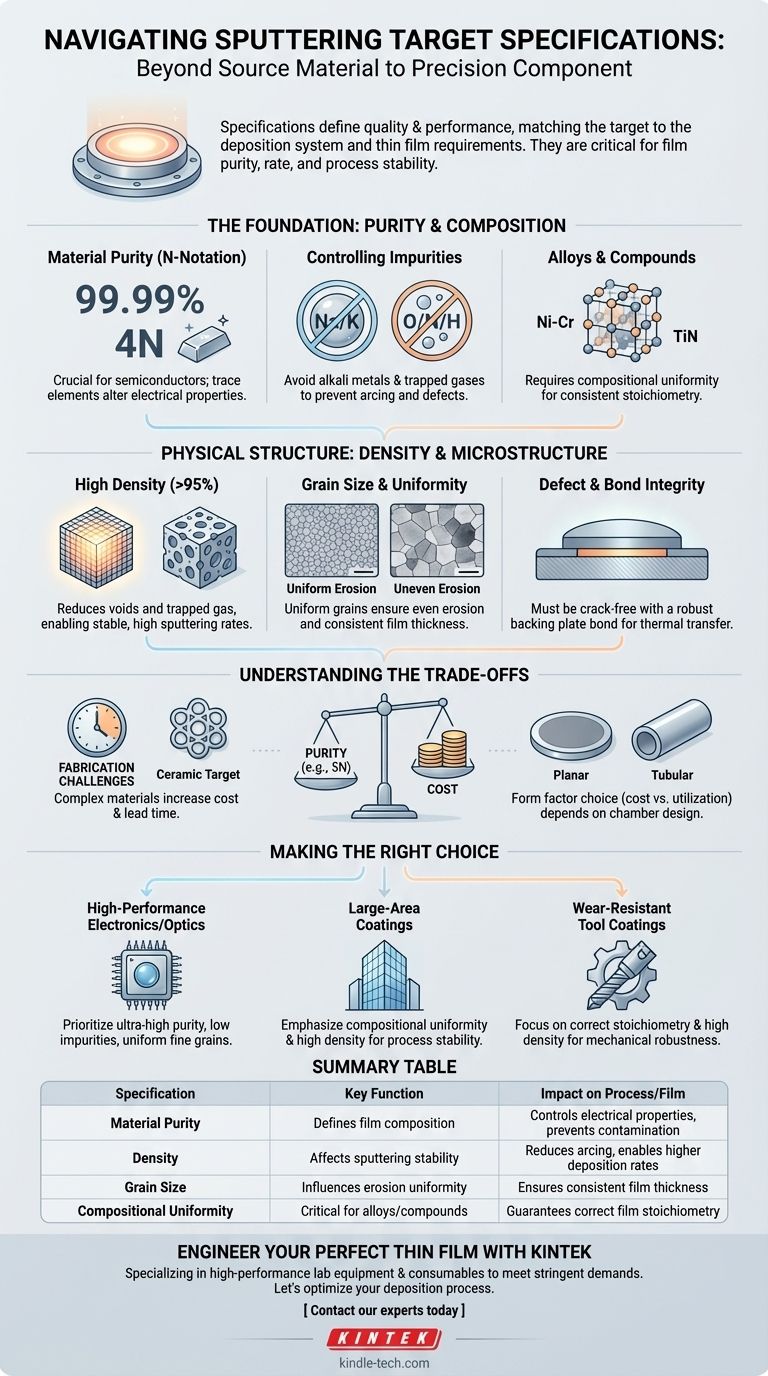

Le Fondamenta: Purezza e Composizione

La composizione chimica del target è l'aspetto più fondamentale, poiché è ciò che alla fine formerà il tuo film.

Definizione della Purezza del Materiale

La purezza del materiale del target è fondamentale. È tipicamente espressa in percentuale (es. 99,99%) o utilizzando la notazione "N" (es. 4N per 99,99%, 5N per 99,999%).

L'elevata purezza è essenziale per applicazioni come i semiconduttori e l'elettronica, dove anche tracce di un elemento indesiderato possono alterare drasticamente le proprietà elettriche del film e rendere inutilizzabile un dispositivo.

Controllo delle Impurità Specifiche

Oltre alla purezza complessiva, il tipo e la concentrazione di impurità specifiche sono critici. Ad esempio, le impurità di metalli alcalini (Na, K) sono altamente dannose nella produzione di semiconduttori.

Anche le impurità gassose come ossigeno, azoto e idrogeno intrappolate nel target sono una preoccupazione importante, poiché possono causare archi durante lo sputtering o incorporarsi nel film, creando difetti.

Leghe e Composti

Molte applicazioni utilizzano target che non sono elementi puri ma leghe precise (es. Nichel-Cromo) o composti (es. Nitruro di Titanio, Ossido di Stagno-Indio).

Per questi materiali, la specifica chiave diventa l'uniformità composizionale. Gli elementi devono essere mescolati omogeneamente in tutto il target per garantire che il film depositato abbia una stechiometria coerente e corretta dall'inizio alla fine.

Struttura Fisica: Densità e Microstruttura

La struttura fisica interna del target ha un impatto diretto sulla stabilità e sull'efficienza del processo di sputtering stesso.

L'Importanza dell'Elevata Densità

La densità, misurata come percentuale della massima densità teorica del materiale, è un indicatore chiave delle prestazioni. I target ad alta densità (tipicamente >95%) sono cruciali.

Una bassa densità implica la presenza di vuoti interni. Questi vuoti possono intrappolare gas, portando a un rilascio di gas incontrollato e ad archi durante il processo. Un target più denso consente anche una velocità di sputtering più elevata e più stabile.

Dimensione del Grano e Uniformità

Per i target metallici e legati, una dimensione del grano piccola e uniforme è altamente desiderabile. Grani grandi o non uniformi subiranno uno sputtering a velocità diverse, portando a un'erosione non uniforme della superficie del target.

Questa erosione non uniforme si traduce direttamente in una scarsa uniformità dello spessore del film depositato. Pertanto, il controllo della microstruttura del target è essenziale per creare rivestimenti coerenti.

Integrità dei Difetti e del Legame

Il target deve essere privo di crepe, inclusioni o altri difetti fisici. Questi fungono da punti di rottura e possono generare particelle che contaminano il substrato.

Inoltre, il materiale del target è tipicamente saldato a una "piastra di supporto" metallica, che fornisce supporto meccanico e facilita il raffreddamento ad acqua. L'integrità di questo legame è fondamentale per un efficiente trasferimento termico per evitare che il target si surriscaldi e si crepi.

Comprendere i Compromessi

La scelta delle specifiche corrette è un esercizio di bilanciamento tra i requisiti di prestazione e i vincoli pratici.

Purezza vs. Costo

Il compromesso più significativo è tra purezza e costo. Ogni "nove" aggiuntivo nella purezza (es. passare da 4N a 5N) può aumentare significativamente il prezzo a causa dei complessi processi di raffinazione richiesti.

Per applicazioni come il vetro architettonico, un target 3N può essere perfettamente sufficiente, mentre per l'elettronica a microprocessore avanzata, la purezza 5N o 6N è inderogabile. Specificare una purezza eccessiva è un errore comune e costoso.

Sfide di Fabbricazione

Alcuni materiali, in particolare ceramiche e composti intermetallici fragili, sono notoriamente difficili da fabbricare in target ad alta densità e privi di difetti.

Questa complessità di produzione influisce direttamente sui costi e sui tempi di consegna. Un semplice target di alluminio può essere prontamente disponibile, mentre un target ceramico grande e privo di crepe potrebbe richiedere un processo di produzione specializzato e un tempo di consegna di diverse settimane o mesi.

Forma e Utilizzo

I target sono disponibili in varie forme, più comunemente planari (piatte/rettangolari) e tubolari (cilindriche). I target planari sono spesso più semplici ed economici da produrre.

Tuttavia, i target tubolari, utilizzati in alcuni sistemi di rivestimento di grandi aree, possono offrire un utilizzo del materiale molto più elevato, riducendo il costo per substrato durante la vita utile del target. La scelta è dettata dal design della vostra camera di sputtering.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, le specifiche del target richieste sono definite dal tuo obiettivo finale.

- Se la tua priorità principale è l'elettronica o l'ottica ad alte prestazioni: Dai priorità alla purezza ultra-elevata, a impurità specifiche estremamente basse e a una microstruttura a grana fine e uniforme per garantire proprietà del film prevedibili.

- Se la tua priorità principale sono i rivestimenti protettivi o architettonici di grandi aree: Sottolinea l'uniformità composizionale e l'alta densità per la stabilità del processo, ma seleziona un grado di purezza e un fattore di forma che offrano la migliore efficacia in termini di costi per la tua operazione.

- Se la tua priorità principale sono i rivestimenti per utensili resistenti all'usura: Concentrati sull'ottenimento della corretta stechiometria nei target composti e sull'assicurare un'alta densità per produrre un film meccanicamente robusto e privo di difetti.

Padroneggiare queste specifiche trasforma il target di sputtering da un semplice consumabile a uno strumento di precisione per ingegnerizzare il film desiderato.

Tabella Riassuntiva:

| Specifiche | Funzione Chiave | Impatto su Processo/Film |

|---|---|---|

| Purezza del Materiale | Definisce la composizione del film | Controlla le proprietà elettriche, previene la contaminazione |

| Densità | Influenza la stabilità dello sputtering | Riduce gli archi, consente velocità di deposizione più elevate |

| Dimensione del Grano | Influenza l'uniformità di erosione | Garantisce uno spessore del film coerente |

| Uniformità Composizionale | Critica per leghe/composti | Garantisce la corretta stechiometria del film |

Ingegnerizza il Tuo Film Sottile Perfetto con KINTEK

Scegliere le giuste specifiche del target di sputtering è fondamentale per il successo del tuo laboratorio. Sia che tu stia sviluppando semiconduttori avanzati, ottiche ad alte prestazioni o rivestimenti protettivi durevoli, la precisa purezza, densità e microstruttura del tuo target definiscono i tuoi risultati.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo target di sputtering ingegnerizzati per soddisfare le esigenze rigorose della ricerca e della produzione moderna. Ti aiutiamo a navigare i compromessi tra purezza, costo e producibilità per selezionare il target ideale per la tua applicazione specifica, garantendo stabilità del processo e qualità superiore del film.

Ottimizziamo il tuo processo di deposizione. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e trovare la soluzione di sputtering perfetta.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati