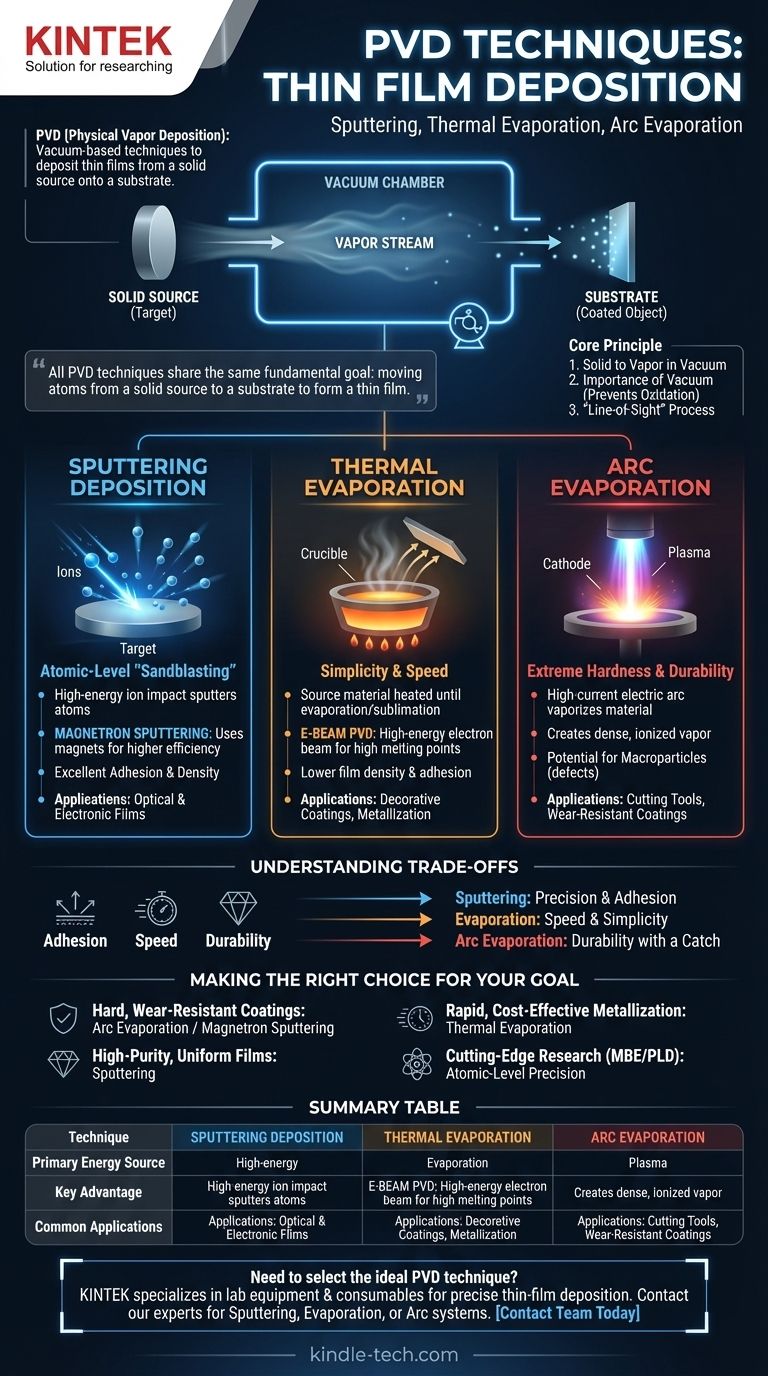

In sostanza, la Deposizione Fisica da Vapore (PVD) comprende una famiglia di tecniche basate sul vuoto utilizzate per depositare film sottili di materiale su un substrato. I metodi principali sono lo Sputtering, l'Evaporazione Termica e l'Evaporazione ad Arco. Sebbene tutti e tre trasformino un materiale sorgente solido in un vapore che poi si condensa come rivestimento, differiscono significativamente nel modo in cui creano quel vapore, il che a sua volta determina le proprietà del film e le applicazioni adatte.

Tutte le tecniche PVD condividono lo stesso obiettivo fondamentale: spostare atomi da una sorgente solida a un substrato per formare un film sottile. La differenza critica risiede nel metodo utilizzato per energizzare e vaporizzare quegli atomi sorgente, una scelta che influisce direttamente sulla densità, adesione, purezza e struttura del rivestimento risultante.

Il Principio Fondamentale della PVD

Dal Solido al Vapore in un Vuoto

In fondo, ogni processo PVD prevede tre passaggi all'interno di una camera a vuoto: un materiale sorgente solido, noto come "target", viene energizzato fino a trasformarsi in vapore; questo vapore viaggia attraverso il vuoto; e poi si condensa sull'oggetto da rivestire (il "substrato").

L'Importanza del Vuoto

Il processo viene eseguito sotto alto vuoto per impedire agli atomi vaporizzati di reagire con i gas nell'aria, come ossigeno o azoto. Un vuoto più pulito garantisce un film più puro e di qualità superiore.

Un Processo "a Vista"

La PVD è tipicamente un processo "a vista". Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato, rivestendo le superfici che possono "vedere" direttamente. Questo è il motivo per cui le parti complesse spesso devono essere ruotate durante il rivestimento per ottenere una copertura uniforme.

Le Principali Categorie PVD

Le principali tecniche PVD si distinguono per la fonte di energia utilizzata per generare il vapore.

Deposizione per Sputtering

Lo sputtering è un processo di "sabbiatura" a livello atomico. Ioni ad alta energia, tipicamente da un gas inerte come l'argon, vengono accelerati per colpire il target sorgente. Questo impatto stacca fisicamente, o "sputtera", atomi dal target, che poi si depositano sul substrato.

Lo Sputtering a Magnetron è la forma più comune. Utilizza potenti magneti dietro il target per intrappolare gli elettroni vicino alla sua superficie, aumentando drasticamente l'efficienza del bombardamento ionico e consentendo velocità di deposizione più rapide.

Evaporazione Termica

Questo è concettualmente il metodo più semplice. Il materiale sorgente viene riscaldato nel vuoto fino a quando non evapora o sublima. Questi atomi gassosi viaggiano quindi verso il substrato e si condensano nuovamente in un film solido.

L'Evaporazione a Fascio di Elettroni (E-Beam PVD) è una forma avanzata in cui un fascio di elettroni ad alta energia viene puntato sul materiale sorgente. Ciò consente l'evaporazione di materiali con punti di fusione molto elevati, il che sarebbe impossibile con il semplice riscaldamento resistivo.

Evaporazione ad Arco (Arco Catodico)

Questo metodo altamente energetico utilizza un arco elettrico ad alta corrente sulla superficie del materiale sorgente (il catodo). L'arco crea un punto minuscolo e intensamente caldo che vaporizza il materiale, creando un vapore denso e ionizzato che si traduce in rivestimenti estremamente duri e durevoli.

Comprendere i Compromessi

La scelta di un metodo PVD implica il bilanciamento di fattori concorrenti come la qualità del film, la velocità di deposizione e il costo.

Sputtering: Precisione e Adesione

I film sputterati hanno generalmente un'eccellente adesione e densità perché gli atomi sputterati arrivano al substrato con un'energia maggiore rispetto agli atomi evaporati. Tuttavia, il processo può essere più lento dell'evaporazione termica.

Evaporazione: Velocità e Semplicità

L'evaporazione termica è spesso più veloce e meno complessa, rendendola conveniente per applicazioni come rivestimenti decorativi o semplici strati metallici. Il compromesso è spesso una minore densità e adesione del film rispetto allo sputtering.

Evaporazione ad Arco: Durabilità con un Contro

L'evaporazione ad arco produce alcuni dei rivestimenti più duri e resistenti disponibili, rendendola lo standard per gli utensili da taglio. Il suo principale svantaggio è la potenziale formazione di "macroparticelle" – goccioline microscopiche del materiale sorgente che possono incorporarsi nel film e creare difetti superficiali.

Metodi Specializzati per Esigenze Avanzate

Tecniche come l'Epitassia a Fascio Molecolare (MBE) e la Deposizione Laser Pulsata (PLD) offrono una precisione senza pari. L'MBE è una tecnica di evaporazione lenta, ad altissimo vuoto, per la costruzione di perfetti strati monocristallini nella produzione di semiconduttori. La PLD utilizza un laser per ablare il target, fornendo un controllo unico sulla composizione di film di materiali complessi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito primario della tua applicazione dovrebbe guidare la scelta della tecnica PVD.

- Se il tuo obiettivo principale sono rivestimenti duri e resistenti all'usura per utensili: l'Evaporazione ad Arco o lo Sputtering a Magnetron sono le soluzioni standard del settore.

- Se il tuo obiettivo principale sono film ottici o elettronici ad alta purezza e uniformi: lo Sputtering offre il miglior controllo sulla densità, uniformità e purezza del film.

- Se il tuo obiettivo principale è la metallizzazione rapida ed economica: l'Evaporazione Termica è spesso la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è la ricerca di materiali all'avanguardia o la fabbricazione di semiconduttori: sono necessarie tecniche specializzate come MBE o PLD per la loro precisione a livello atomico.

In definitiva, la selezione della giusta tecnica PVD riguarda l'abbinamento dell'energia e delle caratteristiche del metodo di deposizione alle proprietà desiderate del tuo film finale.

Tabella Riepilogativa:

| Tecnica | Fonte di Energia Primaria | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|---|

| Sputtering | Bombardamento Ionico | Eccellente Adesione e Densità | Film Ottici ed Elettronici |

| Evaporazione Termica | Riscaldamento Resistivo/a Fascio di Elettroni | Alta Velocità e Semplicità | Rivestimenti Decorativi, Metallizzazione |

| Evaporazione ad Arco | Arco Elettrico ad Alta Corrente | Estrema Durezza e Durabilità | Utensili da Taglio, Rivestimenti Resistenti all'Usura |

Devi selezionare la tecnica PVD ideale per le tue specifiche esigenze di rivestimento? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione precisa di film sottili. I nostri esperti possono aiutarti a scegliere il sistema di sputtering, evaporazione o arco giusto per ottenere un'adesione, una durezza e una purezza del film superiori per le tue esigenze di ricerca e sviluppo o di produzione. Contatta il nostro team oggi stesso per discutere il tuo progetto!

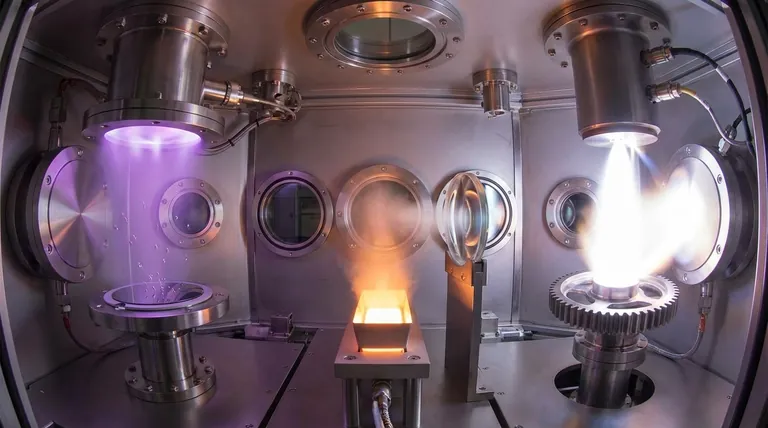

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave