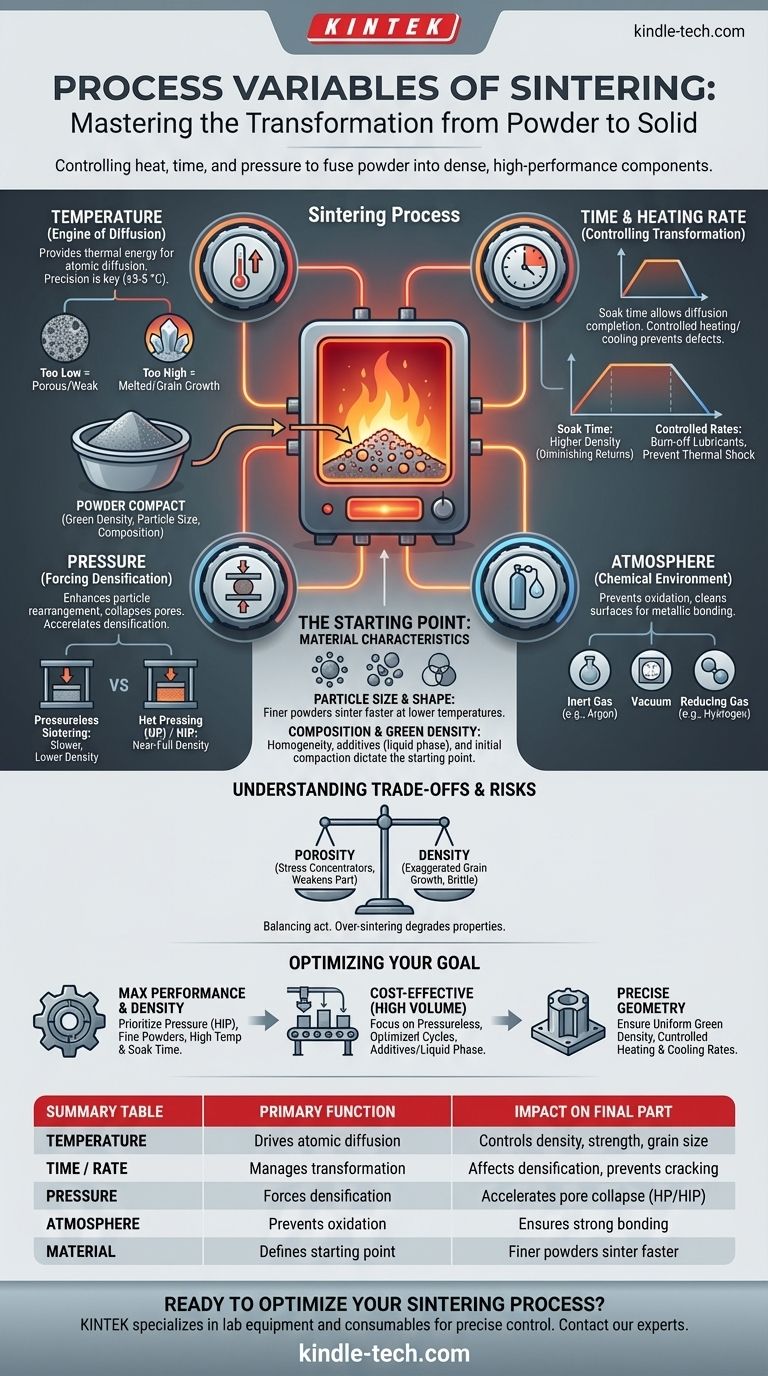

Le principali variabili di processo della sinterizzazione sono temperatura, tempo, pressione e atmosfera del forno. Questi fattori esterni agiscono sulle variabili intrinseche del materiale stesso, ovvero la sua dimensione delle particelle, la composizione e la densità iniziale della polvere compattata. Padroneggiare l'interazione tra questi elementi è ciò che determina il successo o il fallimento del processo.

La sinterizzazione non è un singolo passaggio, ma una trasformazione controllata. La sfida principale è gestire calore, tempo e pressione per fondere la polvere sciolta in un oggetto denso e solido, dove ogni variabile influisce direttamente sulla resistenza, porosità e integrità strutturale del materiale finale.

I Pilastri Fondamentali della Sinterizzazione

Il processo di sinterizzazione può essere pensato come una ricetta in cui ogni ingrediente e istruzione devono essere precisi. Le principali variabili che si controllano sono legate al ciclo del forno e all'ambiente al suo interno.

Temperatura: Il Motore della Diffusione

La temperatura è la variabile più critica nella sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi si diffondano attraverso i confini delle singole particelle, facendole legare e fondere.

Se la temperatura è troppo bassa, la diffusione sarà insufficiente, con conseguente parte porosa e debole. Se è troppo alta, il materiale può fondere, o può verificarsi un'eccessiva crescita del grano, che degrada anche le proprietà meccaniche. La precisione è fondamentale, spesso richiede un controllo entro ±3-5 °C rispetto all'obiettivo.

Tempo e Velocità di Riscaldamento: Controllare la Trasformazione

Il tempo totale in cui il materiale rimane alla temperatura di sinterizzazione massima (noto come "tempo di mantenimento") consente al processo di diffusione di completarsi. Un tempo più lungo generalmente porta a una maggiore densità, ma ci sono rendimenti decrescenti.

La velocità di riscaldamento (quanto velocemente si raggiunge la temperatura massima) e la velocità di raffreddamento sono anch'esse cruciali. È necessario un aumento controllato per bruciare eventuali lubrificanti dalla fase di compattazione e ridurre gli ossidi superficiali. Un raffreddamento controllato previene lo shock termico e le fessurazioni.

Pressione: Forzare la Densificazione

Mentre molte parti vengono sinterizzate senza pressione esterna ("sinterizzazione senza pressione"), l'applicazione di pressione durante il ciclo di riscaldamento accelera drasticamente la densificazione.

La pressione migliora il riarrangiamento delle particelle, collassa i pori in modo più efficace e può raggiungere una densità quasi completa. Questo è il principio alla base di processi come la Pressatura a Caldo (HP) e la Pressatura Isostatica a Caldo (HIP).

Atmosfera: L'Ambiente Chimico

La sinterizzazione non viene quasi mai eseguita all'aria aperta. L'atmosfera del forno è una variabile controllata utilizzata per prevenire l'ossidazione e, in alcuni casi, per pulire attivamente le superfici delle particelle.

Le atmosfere comuni includono gas inerti (come l'argon), il vuoto o gas riducenti (come l'idrogeno). L'atmosfera giusta assicura che le superfici delle particelle siano pure, consentendo la formazione di forti legami metallici.

Il Punto di Partenza: Caratteristiche del Materiale

Le variabili di processo sopra descritte agiscono sulla polvere con cui si inizia. Lo stato iniziale di questo materiale determina come risponderà al calore e alla pressione.

Dimensione e Forma delle Particelle

Le particelle più piccole hanno un rapporto superficie-volume più elevato, il che fornisce una maggiore forza motrice per la sinterizzazione. Di conseguenza, le polveri più fini generalmente sinterizzano a temperature più basse e a velocità più elevate, promuovendo una migliore densificazione.

Composizione e Densità a Crudo

La composizione chimica della polvere è fondamentale. Una miscelazione omogenea è vitale. Additivi, come leganti o elementi che formano una fase liquida durante il riscaldamento (Sinterizzazione in Fase Liquida), possono essere utilizzati per accelerare la densificazione consentendo alle particelle di riorganizzarsi più facilmente.

La densità a crudo—la densità della parte dopo la compattazione iniziale ma prima del riscaldamento—è la linea di partenza per la corsa alla sinterizzazione. Una maggiore densità a crudo significa che c'è meno spazio vuoto da eliminare, rendendo più facile ottenere una parte finale completamente densa.

Comprendere i Compromessi e i Rischi

L'ottimizzazione delle variabili di sinterizzazione è un atto di equilibrio. Spingere una variabile al suo estremo spesso crea conseguenze indesiderate.

L'Atto di Equilibrio tra Porosità e Densità

L'obiettivo primario della sinterizzazione è spesso eliminare la porosità. Tuttavia, una sinterizzazione incompleta lascia pori residui che agiscono come concentratori di stress, indebolendo la parte.

Al contrario, una "sovra-sinterizzazione" a temperature eccessivamente elevate o per troppo tempo può causare una crescita esagerata del grano. Sebbene la parte possa essere densa, questi grandi grani possono rendere il materiale fragile.

Controllo delle Proprietà del Materiale

La microstruttura finale del materiale, che ne determina resistenza, durezza e tenacità, è un risultato diretto del ciclo di sinterizzazione. Variabili errate comporteranno una parte che non soddisfa le specifiche ingegneristiche, anche se appare dimensionalmente corretta.

Vincoli Economici e Ambientali

Le apparecchiature di sinterizzazione rappresentano un investimento di capitale significativo. I processi che richiedono temperature estreme, lunghi tempi di ciclo o alte pressioni sono più costosi da gestire.

Inoltre, la lavorazione ad alta temperatura può rilasciare emissioni e i produttori devono aderire alle politiche ambientali. Queste normative possono limitare le scelte di processo e influire sui costi di produzione.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

La scelta dei parametri di processo dovrebbe essere guidata dall'obiettivo finale per il tuo componente.

- Se il tuo obiettivo principale è la massima densità e prestazioni: Dai priorità ai metodi assistiti dalla pressione come l'HIP, usa polveri fini e di elevata purezza e ottimizza per temperature più elevate e tempi di mantenimento sufficienti.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per la produzione ad alto volume: Concentrati sulla sinterizzazione senza pressione con cicli di riscaldamento ottimizzati e considera l'uso di additivi o la sinterizzazione in fase liquida per ridurre le temperature e i tempi richiesti.

- Se il tuo obiettivo principale è ottenere forme geometriche precise: Presta molta attenzione al raggiungimento di una densità a crudo elevata e uniforme e implementa velocità di riscaldamento e raffreddamento attentamente controllate per ridurre al minimo distorsioni e deformazioni.

Padroneggiare queste variabili trasforma l'arte della sinterizzazione in una scienza precisa e ripetibile.

Tabella Riepilogativa:

| Variabile di Processo | Funzione Primaria | Impatto sulla Parte Finale |

|---|---|---|

| Temperatura | Guida la diffusione atomica per il legame delle particelle | Controlla la densità; troppo bassa = debole/porosa, troppo alta = fusione/crescita del grano |

| Tempo / Velocità di Riscaldamento | Gestisce la trasformazione e la combustione del lubrificante | Influisce sulla densificazione e previene shock termico/fessurazioni |

| Pressione | Forza il riarrangiamento delle particelle e il collasso dei pori | Accelera la densificazione; chiave per i processi HP/HIP |

| Atmosfera | Previene l'ossidazione e pulisce le superfici delle particelle | Assicura la formazione di forti legami metallici (usa H2, Ar, vuoto) |

| Materiale (Dimensione Particelle, Composizione) | Definisce il punto di partenza per il processo di sinterizzazione | Le polveri più fini sinterizzano più velocemente; gli additivi possono consentire la sinterizzazione in fase liquida |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Raggiungere il perfetto equilibrio tra temperatura, tempo, pressione e atmosfera è fondamentale per produrre componenti ad alte prestazioni e densi. L'attrezzatura da laboratorio giusta è essenziale per un controllo preciso e risultati ripetibili.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di sinterizzazione in laboratorio. Forniamo i forni affidabili e i sistemi di controllo dell'atmosfera di cui hai bisogno per padroneggiare queste variabili e raggiungere i tuoi obiettivi sui materiali, sia per la massima densità, una produzione economicamente vantaggiosa o geometrie precise.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza tra sinterizzazione e vetrificazione? Distinzioni chiave dei processi termici

- A cosa serve il forno a muffola in metallurgia? Ottenere un trattamento termico preciso e privo di contaminanti

- In quale settore viene utilizzato il forno a muffola? Scopri il suo ruolo nella scienza e nell'industria

- È possibile utilizzare un forno a muffola per la pirolisi? Come adattarlo per la decomposizione termica in assenza di ossigeno

- Cosa influenza l'intervallo di fusione? Comprendere il ruolo critico della purezza e della struttura