In sostanza, il funzionamento di un mulino a palle è un processo sistematico e a più fasi. La procedura prevede il caricamento del cilindro del mulino con il materiale da macinare, l'aggiunta dei mezzi di macinazione (come le sfere d'acciaio), la chiusura sicura della camera e il funzionamento della macchina a una velocità controllata. Una volta raggiunta la dimensione desiderata delle particelle dopo una durata prestabilita, la macchina viene fermata e il prodotto finito viene scaricato in sicurezza.

Una macinazione efficace non riguarda solo l'esecuzione di passaggi meccanici; si tratta di comprendere e controllare la fisica in gioco. Padroneggiare la relazione tra velocità di rotazione, mezzi di macinazione e carica del materiale è ciò che distingue risultati incoerenti da una riduzione precisa e ripetibile della dimensione delle particelle.

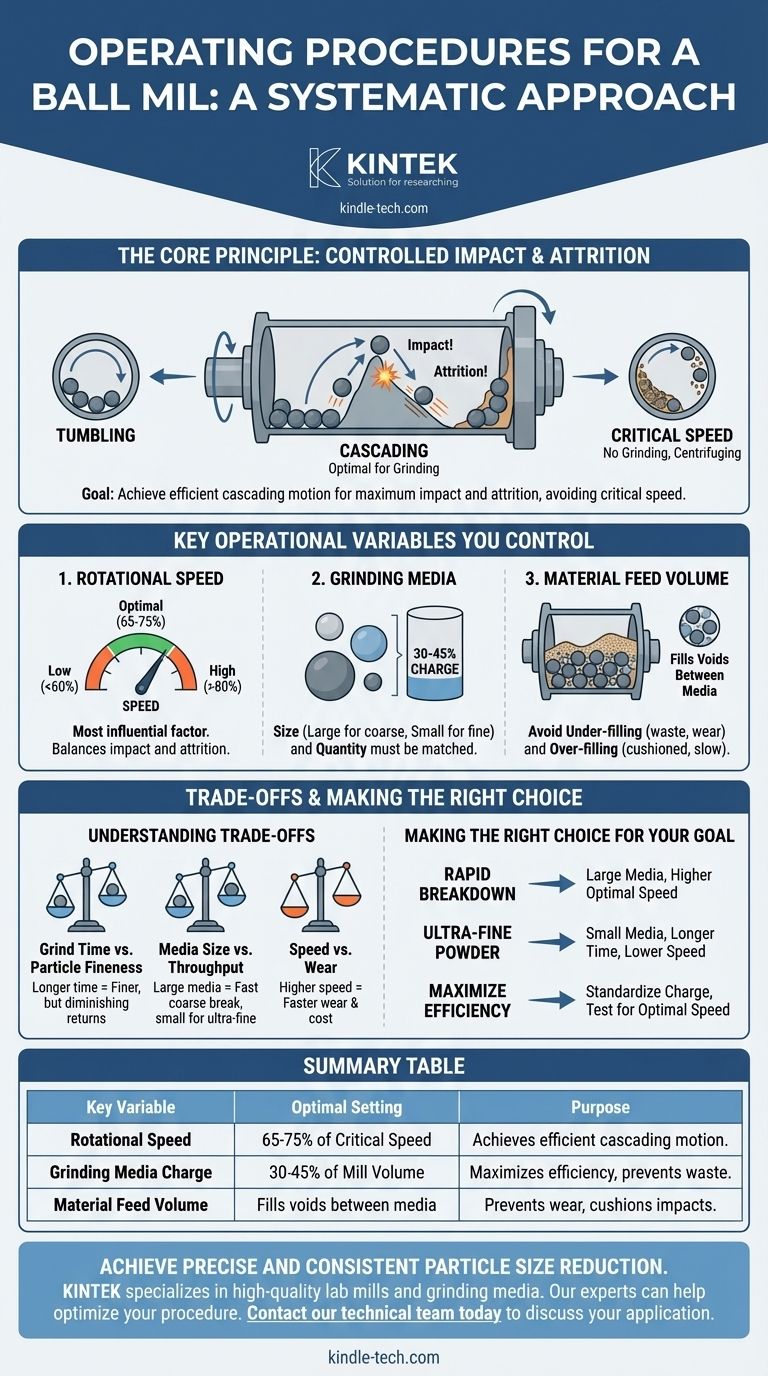

Il Principio Fondamentale: Impatto e Attrito Controllati

Per far funzionare un mulino a palle in modo efficace, è necessario comprenderne innanzitutto il meccanismo di macinazione. L'obiettivo non è un rimescolamento casuale, ma un movimento specifico ed efficiente dal punto di vista energetico.

Dal Rimescolamento alla Cascata

Quando il cilindro del mulino ruota, solleva i mezzi di macinazione e il materiale. La chiave è ottenere un movimento a cascata, in cui le sfere vengono portate lungo il lato del cilindro e poi cadono sul materiale sottostante. Questa caduta crea forze di impatto ad alta energia, che sono il meccanismo primario per la rottura delle particelle più grandi.

Il Ruolo dell'Attrito

Quando le sfere scorrono l'una sull'altra, si verifica un'azione di macinazione secondaria chiamata attrito. Questa è una forza di taglio e sfregamento molto efficace nel ridurre le particelle più piccole in una polvere molto fine. La combinazione di impatto e attrito garantisce una macinazione efficiente su una gamma di dimensioni delle particelle.

Velocità Critica: Il Concetto Più Importante

Se il mulino ruota troppo lentamente, le sfere si rimescoleranno solo sul fondo, con una macinazione inefficiente. Se ruota troppo velocemente, raggiungerà la velocità critica, dove la forza centrifuga blocca le sfere e il materiale contro la parete del cilindro. In questo stato, non si verifica alcun impatto e la macinazione cessa completamente.

Variabili Operative Chiave Che Controlli

La tua capacità di produrre un prodotto coerente dipende da come gestisci tre variabili critiche. Ogni passaggio della procedura è un'opportunità per impostare correttamente questi parametri.

1. Velocità di Rotazione

La velocità operativa è il fattore più influente ed è tipicamente impostata come percentuale della velocità critica calcolata.

- Bassa Velocità (Sotto il 60% della Critica): Massimizza l'attrito ma minimizza l'impatto. Utile per macinazioni molto fini dove la rottura di particelle grandi non è la priorità.

- Velocità Ottimale (65-75% della Critica): Questo intervallo offre il miglior equilibrio tra impatto e attrito per la maggior parte delle applicazioni, creando un efficiente movimento a cascata.

- Alta Velocità (Sopra l'80% della Critica): La macchina si avvicina alla centrifugazione, riducendo l'impatto e l'efficienza e aumentando drasticamente l'usura del rivestimento del mulino e dei mezzi di macinazione.

2. Mezzi di Macinazione

Le sfere stesse sono uno strumento critico. La loro dimensione, materiale e quantità devono essere abbinate al lavoro.

- Dimensione dei Mezzi: Le sfere grandi vengono utilizzate per rompere materiale di alimentazione grande e grossolano. Le sfere più piccole sono più efficienti nella macinazione fine perché creano più punti di contatto e riducono lo spazio vuoto (vuoti) tra i mezzi.

- Carica dei Mezzi: Si riferisce al volume del cilindro del mulino riempito dalle sfere, tipicamente intorno al 30-45%. Una carica troppo bassa riduce l'efficienza di macinazione, mentre una carica troppo alta può inibire il movimento e ammortizzare gli impatti.

3. Volume del Materiale di Alimentazione

La quantità di materiale che carichi nel mulino è anch'essa cruciale. Il materiale riempie gli spazi vuoti tra le sfere di macinazione.

- Sottoriempimento: Porta a uno spreco di energia poiché le sfere si colpiscono principalmente tra loro, causando un'eccessiva usura dei mezzi e del rivestimento.

- Sovrariempimento: Ammortizza l'impatto dei mezzi di macinazione, rallentando drasticamente il processo di riduzione della dimensione delle particelle.

Comprendere i Compromessi

Ogni scelta operativa comporta un compromesso. Riconoscerli è fondamentale per la risoluzione dei problemi e l'ottimizzazione del processo.

Tempo di Macinazione vs. Finezza delle Particelle

Tempi di macinazione più lunghi produrranno un prodotto più fine, ma con rendimenti decrescenti. A un certo punto, si spenderà una notevole energia per un cambiamento molto piccolo nella dimensione delle particelle. Una macinazione eccessiva può anche talvolta portare all'agglomerazione delle particelle.

Dimensione dei Mezzi vs. Produttività

L'uso di mezzi grandi romperà un'alimentazione grossolana molto rapidamente, ma non sarà in grado di produrre un prodotto ultra-fine in modo efficiente. Al contrario, l'uso di mezzi piccoli fin dall'inizio su un'alimentazione grossolana comporterà un processo molto lento e inefficiente. Per una significativa riduzione delle dimensioni, un processo a due stadi (mezzi grossolani e poi fini) è spesso ottimale.

Velocità vs. Usura

Operare a velocità più elevate può accorciare il tempo di macinazione ma accelererà l'usura del rivestimento del mulino e delle sfere di macinazione stesse. Ciò aumenta i costi di manutenzione e le spese per i materiali di consumo nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua procedura operativa standard dovrebbe essere adattata in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è la rapida rottura di materiale grossolano: Utilizza mezzi di macinazione più grandi e opera all'estremità superiore dell'intervallo di velocità ottimale (circa il 75% della velocità critica).

- Se il tuo obiettivo principale è ottenere una polvere ultra-fine: Utilizza mezzi di macinazione più piccoli e un tempo di macinazione più lungo, potenzialmente a una velocità leggermente inferiore per favorire l'attrito.

- Se il tuo obiettivo principale è massimizzare l'efficienza e la coerenza: Standardizza la carica dei mezzi e il volume del materiale, ed esegui test per identificare la velocità ottimale precisa per il tuo materiale specifico.

Andando oltre una semplice lista di controllo e comprendendo questi principi fondamentali, ottieni un controllo preciso sulla qualità e la coerenza del tuo prodotto finale.

Tabella Riepilogativa:

| Variabile Operativa Chiave | Impostazione Ottimale | Scopo |

|---|---|---|

| Velocità di Rotazione | 65-75% della Velocità Critica | Raggiunge un efficiente movimento a cascata per impatto e attrito. |

| Carica dei Mezzi di Macinazione | 30-45% del Volume del Mulino | Massimizza l'efficienza di macinazione e previene lo spreco di energia. |

| Volume del Materiale di Alimentazione | Riempie i vuoti tra i mezzi | Previene l'eccessiva usura e ammortizza gli impatti. |

Ottieni una riduzione precisa e coerente delle dimensioni delle particelle nel tuo laboratorio.

Il funzionamento efficace di un mulino a palle richiede l'attrezzatura giusta e una guida esperta. KINTEK è specializzata in mulini da laboratorio di alta qualità, mezzi di macinazione e materiali di consumo, fornendo gli strumenti affidabili di cui hai bisogno per padroneggiare il tuo processo di macinazione.

I nostri esperti possono aiutarti a selezionare il mulino perfetto e ottimizzare la tua procedura per il tuo materiale specifico e la dimensione delle particelle desiderata.

Contatta oggi il nostro team tecnico per discutere la tua applicazione e garantire il successo della tua macinazione.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quante sfere dovrebbero essere caricate in un mulino a sfere per il funzionamento? Ottimizza la macinazione con la carica di sfere corretta

- Perché sono necessari mulinelli e sfere di macinazione in zirconia per le polveri di elettroliti allo stato solido? Garantire elevata purezza e prestazioni

- Quali sono i parametri di progettazione di un mulino a sfere? Padroneggia le 5 variabili chiave per una macinazione ottimale

- Quali sono i principali vantaggi dell'utilizzo di utensili di macinazione in zirconia? Garantire la purezza nella miscelazione di LiCoO2 e LATP

- In che modo l'attrezzatura per la dispersione ultrasonica assiste nel pretrattamento del substrato? Padronanza della nucleazione di film sottili di diamante

- Con quale altro nome è conosciuto un mulino colloidale? Scopri la potenza dei miscelatori rotore-statore

- Qual è la differenza tra un mulino a sfere e un mulino attritore? Scegliere la tecnologia di macinazione giusta

- Perché le apparecchiature di macinazione vengono utilizzate per i catodi di batterie allo stato solido zolfo-carbonio? Raggiungere la massima conducibilità