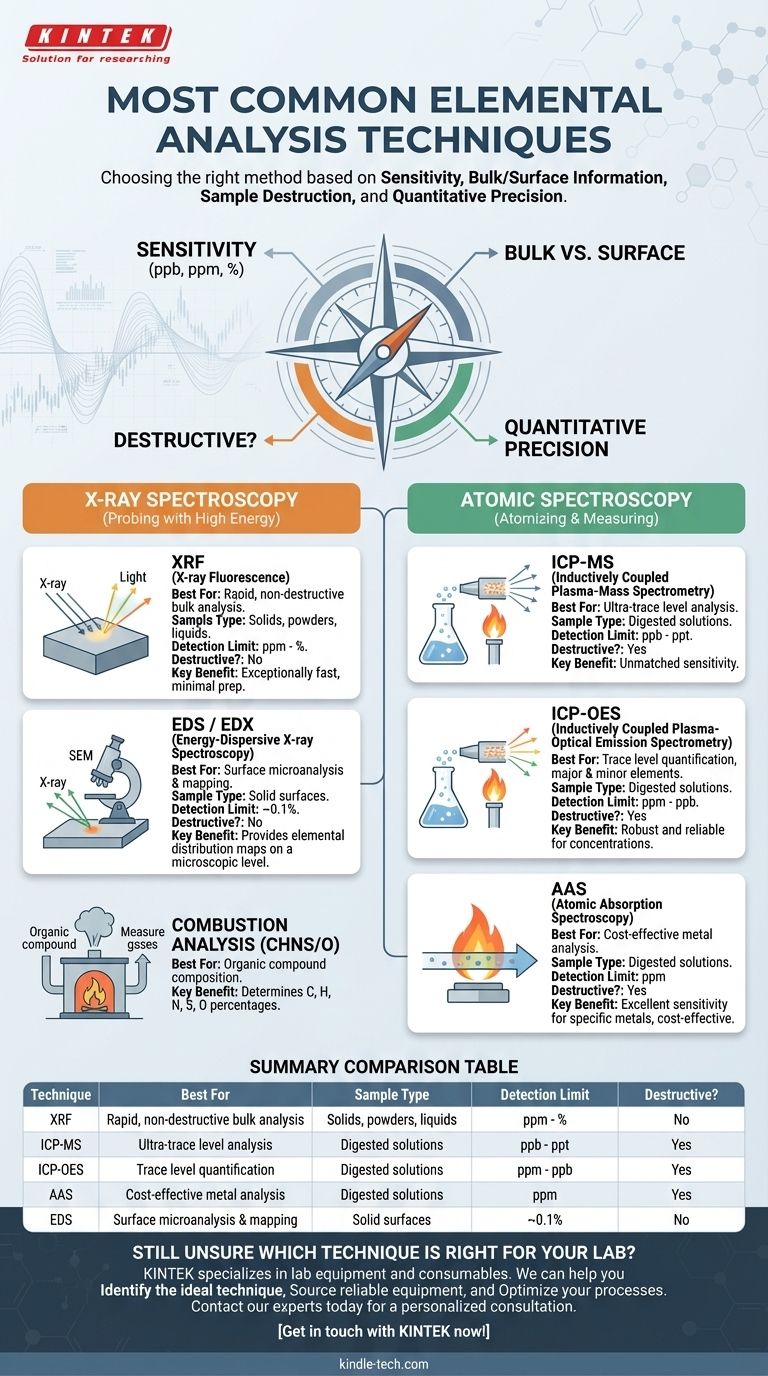

Le tecniche di analisi elementare più comuni sono la Fluorescenza a Raggi X (XRF), i metodi basati su Plasma Accoppiato Induttivamente (ICP) come la Spettrometria di Massa ICP (ICP-MS) e la Spettrometria di Emissione Ottica ICP (ICP-OES), la Spettroscopia di Assorbimento Atomico (AAS) e la Spettroscopia a Raggi X a Dispersione di Energia (EDS). Questi metodi sono ampiamente utilizzati in diversi settori, dalla geologia alla produzione, perché offrono una vasta gamma di capacità per identificare e quantificare la composizione elementare di un materiale.

L'intuizione critica non è sapere quali siano le tecniche, ma capire perché sceglierne una piuttosto che un'altra. La tua scelta sarà dettata da un equilibrio di quattro fattori chiave: la sensibilità richiesta, se hai bisogno di informazioni bulk o di superficie, se il campione può essere distrutto e la necessità di precisione quantitativa.

Le Categorie Principali di Analisi

Le tecniche di analisi elementare operano su principi fisici distinti. Comprendere questi principi è il primo passo per selezionare lo strumento giusto per il tuo specifico problema analitico. Possiamo raggruppare i metodi più comuni in due famiglie principali: quelli basati sulle interazioni con i raggi X e quelli basati sulla spettroscopia atomica.

Spettroscopia a Raggi X: Sondare con Alta Energia

Queste tecniche utilizzano i raggi X per eccitare gli atomi in un campione, facendoli emettere raggi X secondari caratteristici che agiscono come impronte digitali elementari.

La Fluorescenza a Raggi X (XRF) è una tecnica fondamentale per l'analisi elementare di massa. È eccezionalmente veloce, richiede una preparazione minima del campione ed è fondamentalmente non distruttiva. È ideale per analizzare solidi, polveri e liquidi, dal magnesio (Mg) all'uranio (U) sulla tavola periodica.

La Spettroscopia a Raggi X a Dispersione di Energia (EDS o EDX) è quasi sempre accoppiata a un Microscopio Elettronico a Scansione (SEM). Sebbene il principio sia simile all'XRF, l'EDS fornisce informazioni elementari da un'area microscopica sulla superficie di un campione, rendendola una tecnica di microanalisi sensibile alla superficie. Genera mappe elementari che mostrano la distribuzione spaziale degli elementi.

Spettroscopia Atomica: Atomizzazione e Misurazione

Queste tecniche funzionano scomponendo completamente un campione nei suoi atomi costituenti, tipicamente in un plasma o in una fiamma, e quindi misurando come quegli atomi interagiscono con la luce. Questo processo è intrinsecamente distruttivo.

I metodi ICP (Plasma Accoppiato Induttivamente) iniziano digerendo un campione in una soluzione acida, che viene poi aerosolizzata in un plasma di argon estremamente caldo (circa 10.000 K).

- La Spettrometria di Emissione Ottica ICP (ICP-OES) misura le specifiche lunghezze d'onda della luce emessa dagli atomi eccitati nel plasma. È robusta ed eccellente per misurare concentrazioni fino al livello di parti per milione (ppm).

- La Spettrometria di Massa ICP (ICP-MS) è un'evoluzione più sensibile. Invece di misurare la luce, convoglia gli ioni dal plasma in uno spettrometro di massa per separarli in base al loro rapporto massa/carica. Ciò consente una sensibilità eccezionale a livello di tracce, raggiungendo spesso limiti di rilevamento di parti per miliardo (ppb) o addirittura parti per trilione (ppt).

La Spettroscopia di Assorbimento Atomico (AAS) è una tecnica più vecchia, ma ancora molto rilevante ed economica. Misura la quantità di luce assorbita dagli atomi nello stato fondamentale in una fiamma. Sebbene possa tipicamente analizzare un solo elemento alla volta, offre un'eccellente sensibilità per specifiche analisi di metalli.

L'Analisi di Combustione (CHNS/O) è una tecnica specializzata per determinare la composizione elementare dei composti organici. Il campione viene combusto in un forno e i gas risultanti (CO₂, H₂O, N₂, SO₂) vengono misurati per determinare la percentuale in massa di carbonio, idrogeno, azoto e zolfo.

Fattori Decisionali Chiave

La scelta della tecnica corretta richiede di definire con precisione la tua domanda analitica. Il metodo "migliore" è quello che fornisce i dati richiesti con il minor sforzo e costo.

Risultati Quantitativi vs. Qualitativi

Hai bisogno di sapere cosa c'è o esattamente quanto c'è?

- Altamente Quantitativi: ICP-MS, ICP-OES e AAS sono gli standard di riferimento per risultati quantitativi accurati e precisi, presupponendo una calibrazione adeguata.

- Semi-Quantitativi: XRF ed EDS sono eccellenti per l'identificazione rapida e possono fornire buone stime quantitative, ma tipicamente non eguagliano la precisione dei metodi di spettroscopia atomica distruttiva senza una calibrazione estesa.

Informazioni di Massa (Bulk) vs. di Superficie

Sei interessato alla composizione complessiva del materiale o solo a ciò che si trova sulla sua superficie?

- Analisi di Massa: XRF (per i solidi) e tutti i metodi ICP/AAS (che analizzano un campione digerito e omogeneizzato) forniscono la composizione media di massa.

- Analisi di Superficie: EDS è la scelta definitiva per la mappatura della composizione elementare a livello microscopico della superficie.

Limiti di Rilevamento e Sensibilità

Quanto bassa deve essere la concentrazione che devi misurare?

- Livelli Ultra-Traccia (ppb, ppt): ICP-MS è insuperabile nella sua capacità di rilevare elementi a concentrazioni estremamente basse.

- Livelli di Traccia (ppm): ICP-OES e AAS sono eccellenti per misurazioni nell'intervallo delle parti per milione.

- Elementi Maggiori e Minori (>0,1% a ppm): XRF è perfettamente adatto per misurare elementi che non sono a livelli di traccia.

Comprendere i Compromessi

Nessuna tecnica è perfetta. I principali compromessi che incontrerai sono tra velocità, sensibilità e complessità della preparazione del campione.

Il Dilemma Velocità vs. Precisione

L'XRF è incredibilmente veloce, spesso fornendo un risultato in pochi secondi o minuti senza distruzione del campione. Tuttavia, i suoi limiti di rilevamento sono più alti rispetto ai metodi ICP. L'ICP-MS, d'altra parte, offre precisione e sensibilità ineguagliabili, ma richiede un lungo e distruttivo processo di digestione del campione che può richiedere ore.

Preparazione e Distruzione del Campione

Questo è un vincolo logistico critico. L'XRF si distingue per la sua natura non distruttiva, consentendo di analizzare un campione prezioso e poi utilizzarlo per altri scopi. Tutte le tecniche di spettroscopia atomica (ICP-MS, ICP-OES, AAS) sono intrinsecamente distruttive, poiché il campione deve essere disciolto in acido o combusto.

Costo e Accessibilità

Il costo è un fattore importante. Un XRF da banco o portatile è uno strumento relativamente accessibile. Anche i sistemi AAS sono piuttosto economici. Un sistema ICP-MS rappresenta un investimento di capitale significativo e richiede un ambiente di laboratorio dedicato e pulito e un operatore altamente qualificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnica giusta, inizia dal tuo obiettivo primario.

- Se il tuo obiettivo principale è lo screening rapido e non distruttivo di materiali solidi (es. identificazione di leghe, conformità RoHS): l'XRF è la scelta chiara e immediata.

- Se il tuo obiettivo principale è l'analisi di elementi in tracce ad alta precisione in campioni ambientali o biologici: l'ICP-MS è lo standard di riferimento per la sua sensibilità ineguagliabile.

- Se il tuo obiettivo principale è la quantificazione di routine ed economica di pochi metalli specifici in soluzione: l'AAS offre un eccellente equilibrio tra prestazioni ed economia.

- Se il tuo obiettivo principale è comprendere la distribuzione elementare su una superficie microscopica (es. analisi di guasti, identificazione di fasi): SEM-EDS è lo strumento appositamente costruito per questo lavoro.

- Se il tuo obiettivo principale è misurare elementi maggiori e minori in soluzioni con alta precisione: l'ICP-OES offre una soluzione robusta e affidabile che è meno complessa dell'ICP-MS.

In definitiva, la strategia analitica più efficace inizia con una chiara definizione del problema che si sta cercando di risolvere.

Tabella Riepilogativa:

| Tecnica | Ideale Per | Tipo di Campione | Limite di Rilevamento | Distruttiva? |

|---|---|---|---|---|

| XRF | Analisi di massa rapida e non distruttiva | Solidi, polveri, liquidi | ppm - % | No |

| ICP-MS | Analisi a livello di ultra-traccia | Soluzioni digerite | ppb - ppt | Sì |

| ICP-OES | Quantificazione a livello di traccia | Soluzioni digerite | ppm - ppb | Sì |

| AAS | Analisi economica dei metalli | Soluzioni digerite | ppm | Sì |

| EDS | Microanalisi e mappatura di superficie | Superfici solide | ~0,1% | No |

Ancora Incerto su Quale Tecnica sia Giusta per il Tuo Laboratorio?

Scegliere il metodo di analisi elementare corretto è fondamentale per risultati accurati e flussi di lavoro efficienti. Il team di KINTEK è specializzato in attrezzature e materiali di consumo da laboratorio, servendo diverse esigenze di laboratorio in ricerca, controllo qualità e produzione.

Possiamo aiutarti a:

- Identificare la tecnica ideale (XRF, ICP-MS, ICP-OES, AAS, EDS) in base ai tuoi campioni specifici e ai requisiti di sensibilità.

- Fornire attrezzature affidabili dai principali produttori per garantire precisione e durata.

- Ottimizzare i tuoi processi analitici con supporto esperto e materiali di consumo di alta qualità.

Non lasciare che l'incertezza analitica rallenti la tua ricerca o produzione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata e lasciaci aiutarti a raggiungere un'analisi elementare precisa e affidabile.

Mettiti in contatto con KINTEK ora!

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Substrato di Vetro per Finestre Ottiche Wafer Fluoruro di Bario BaF2 Substrato Finestra

- Membrana a scambio protonico per applicazioni di laboratorio per batterie

- Sonda di Ossigeno per Misurare la Temperatura e il Contenuto di Ossigeno Attivo nell'Acciaio Fuso

Domande frequenti

- Quale ruolo svolgono i sistemi di rettifica e lucidatura da laboratorio nella nitrurazione? Garantire una finitura a specchio superiore e una penetrazione ionica

- Qual è lo scopo dell'utilizzo di resina epossidica e attrezzature di montaggio da laboratorio? Precisione nell'analisi dell'area di saldatura U71Mn

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco

- Come contribuisce una pressa idraulica da laboratorio ai test MIC? Garantire la precisione nei campioni di acciaio inossidabile

- Cos'è l'inglobamento in metallurgia? Una guida per una perfetta preparazione del provino