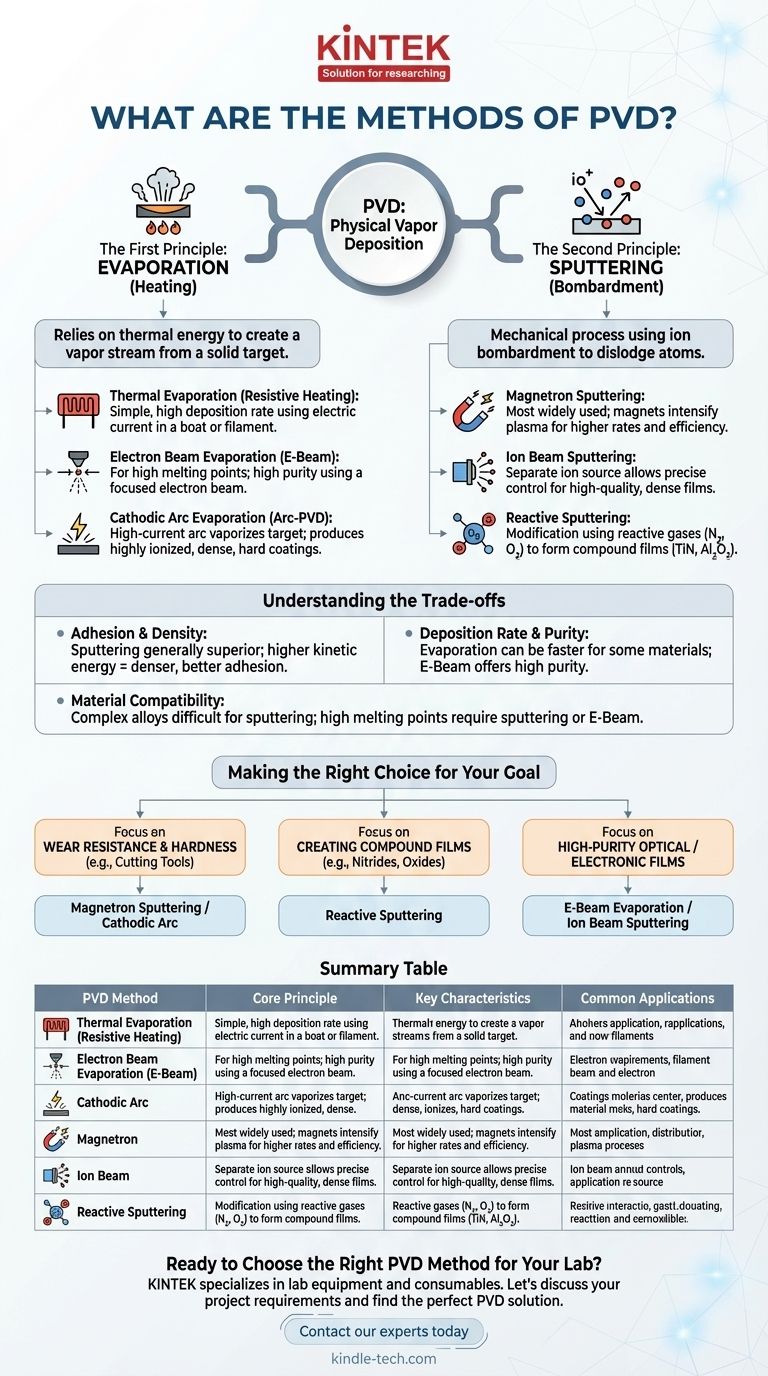

I metodi primari di Deposizione Fisica da Vapore (PVD) sono fondamentalmente categorizzati in due famiglie distinte: evaporazione e sputtering. Le tecniche industriali più comuni includono lo sputtering magnetron, l'evaporazione ad arco catodico e l'evaporazione termica, ognuna progettata per trasformare un materiale solido in un vapore che può essere depositato come un film sottile ad alte prestazioni.

La differenza critica tra i metodi PVD non è la macchina specifica utilizzata, ma il principio fisico impiegato. La tua scelta si riduce in ultima analisi a una di due azioni: o riscaldi un materiale finché non evapora, o lo bombardi con ioni per staccare gli atomi.

Il Primo Principio: Evaporazione

Le tecniche di evaporazione si basano sull'energia termica per creare un flusso di vapore. Un materiale sorgente solido, noto come "target", viene riscaldato in alto vuoto finché i suoi atomi non acquisiscono energia sufficiente per bollire o sublimare nella fase vapore, che poi si condensa sul substrato.

Evaporazione Termica (Riscaldamento Resistivo)

Questo è uno dei metodi PVD più semplici. Una corrente elettrica viene fatta passare attraverso una barchetta o un filamento ad alta resistenza contenente il materiale sorgente, generando calore intenso e causando l'evaporazione del materiale.

Evaporazione a Fascio di Elettroni (E-Beam)

Per materiali con punti di fusione molto elevati, un fascio di elettroni viene utilizzato come fonte di calore. Un fascio di elettroni ad alta intensità viene guidato magneticamente per colpire il materiale target, creando un punto localizzato di calore intenso che genera un flusso di vapore con elevata purezza.

Evaporazione ad Arco Catodico (Arc-PVD)

Questo metodo utilizza un arco elettrico ad alta corrente e bassa tensione per vaporizzare il materiale target. L'arco crea piccoli punti emissivi altamente energetici sulla superficie del catodo (target) che riscaldano e vaporizzano localmente il materiale, producendo un vapore altamente ionizzato che si traduce in rivestimenti molto densi e duri.

Il Secondo Principio: Sputtering

Lo sputtering è un processo meccanico, non termico. Utilizza il trasferimento di quantità di moto da ioni energetici per dislocare, o "sputterare", atomi dalla superficie del materiale target. Un plasma viene tipicamente utilizzato per creare una fornitura costante di questi ioni bombardanti.

Sputtering Magnetron

Questa è probabilmente la tecnica PVD più ampiamente utilizzata oggi. I magneti sono posizionati dietro il target per intrappolare gli elettroni vicino alla sua superficie. Questo intensifica il plasma, portando a un tasso molto più elevato di bombardamento ionico e quindi a un processo di deposizione più veloce ed efficiente.

Sputtering a Fascio Ionico

In questa tecnica, la sorgente ionica è separata dal target. Un fascio ionico viene generato e quindi accelerato verso il target, fornendo un controllo preciso sull'energia e sul flusso degli ioni bombardanti. Ciò consente la creazione di film estremamente di alta qualità e densi.

Sputtering Reattivo

Lo sputtering reattivo non è un metodo autonomo ma una modifica di un altro processo di sputtering, di solito lo sputtering magnetron. Un gas reattivo (come azoto o ossigeno) viene intenzionalmente introdotto nella camera a vuoto. Gli atomi metallici sputtered reagiscono con questo gas per formare un film composto, come nitruro di titanio (TiN) o ossido di alluminio (Al₂O₃), direttamente sul substrato.

Comprendere i Compromessi: Evaporazione vs. Sputtering

Nessuno dei due principi è universalmente superiore; la scelta dipende interamente dalle proprietà desiderate del rivestimento finale.

Adesione e Densità

Lo sputtering generalmente produce rivestimenti con maggiore densità e migliore adesione. Gli atomi sputtered arrivano al substrato con un'energia cinetica molto più elevata rispetto agli atomi evaporati, incorporandosi efficacemente nella superficie e creando una struttura del film più densa.

Velocità di Deposizione e Purezza

L'evaporazione può offrire velocità di deposizione più elevate per alcuni materiali, rendendola più efficiente per rivestimenti più spessi. L'evaporazione a fascio di elettroni, in particolare, può produrre film di altissima purezza perché la fonte di calore è altamente localizzata.

Compatibilità Materiali

Alcune leghe complesse possono essere difficili da sputterare in modo uniforme, poiché un elemento può essere sputtered più facilmente di un altro. Al contrario, alcuni materiali hanno punti di fusione troppo elevati per la semplice evaporazione termica, rendendo necessario lo sputtering o l'evaporazione E-beam.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo PVD corretto richiede l'allineamento delle capacità del processo con il requisito primario della tua applicazione.

- Se il tuo obiettivo principale è la resistenza all'usura e la durezza (es. utensili da taglio): lo sputtering magnetron o l'evaporazione ad arco catodico sono le scelte industriali principali grazie ai film densi e altamente aderenti che producono.

- Se il tuo obiettivo principale è la creazione di film composti (es. nitruri, ossidi): lo sputtering reattivo è il processo designato, in quanto è progettato per formare questi composti durante la deposizione.

- Se il tuo obiettivo principale è la produzione di film ottici o elettronici ad alta purezza: l'evaporazione a fascio di elettroni o lo sputtering a fascio ionico offrono il massimo grado di controllo sulla contaminazione e sulle proprietà del film.

Comprendere il principio fondamentale—riscaldamento versus bombardamento—è la chiave per selezionare il metodo PVD ideale per la tua specifica applicazione.

Tabella Riepilogativa:

| Metodo PVD | Principio Fondamentale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento (Resistivo) | Semplice, alta velocità di deposizione | Film sottili per ricerca di base |

| Evaporazione a Fascio di Elettroni (E-Beam) | Riscaldamento (Fascio di Elettroni) | Alta purezza, materiali ad alto punto di fusione | Rivestimenti ottici, elettronica |

| Evaporazione ad Arco Catodico | Riscaldamento (Arco Elettrico) | Vapore altamente ionizzato, rivestimenti densi/duri | Utensili resistenti all'usura |

| Sputtering Magnetron | Bombardamento (Plasma) | Alta densità, eccellente adesione, versatile | Rivestimenti decorativi, funzionali |

| Sputtering a Fascio Ionico | Bombardamento (Fascio Ionico) | Controllo preciso, film di alta qualità | Ottica di precisione, semiconduttori |

| Sputtering Reattivo | Bombardamento + Reazione Chimica | Forma film composti (es. TiN) | Rivestimenti duri, decorativi |

Pronto a Scegliere il Giusto Metodo PVD per il Tuo Laboratorio?

Selezionare la tecnica PVD ideale è fondamentale per ottenere le proprietà specifiche del film—come durezza, purezza o adesione—che la tua ricerca o produzione richiede. La scelta tra evaporazione e sputtering dipende interamente dagli obiettivi della tua applicazione.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo l'esperienza e le soluzioni PVD affidabili di cui hai bisogno per avere successo. Aiutiamo laboratori come il tuo a navigare in queste decisioni tecniche per migliorare l'efficienza e i risultati.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione PVD perfetta per te.

Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse