Nella metallurgia delle polveri, la sinterizzazione non è una singola azione ma un processo termico preciso e multistadio. Trasforma una forma fragile e compattata di polvere metallica – nota come "compatto verde" – in un componente robusto e strutturalmente solido riscaldandolo in un forno ad atmosfera controllata a una temperatura appena inferiore al punto di fusione del metallo primario. Questo calore fa sì che le singole particelle di polvere si fondano metallurgicamente, creando una massa solida.

Il metodo centrale della sinterizzazione è un percorso attentamente controllato attraverso distinte zone di temperatura in un forno. Questo processo crea sistematicamente legami atomici tra le particelle di polvere, aumentando la densità e la resistenza della parte senza mai fondere il materiale.

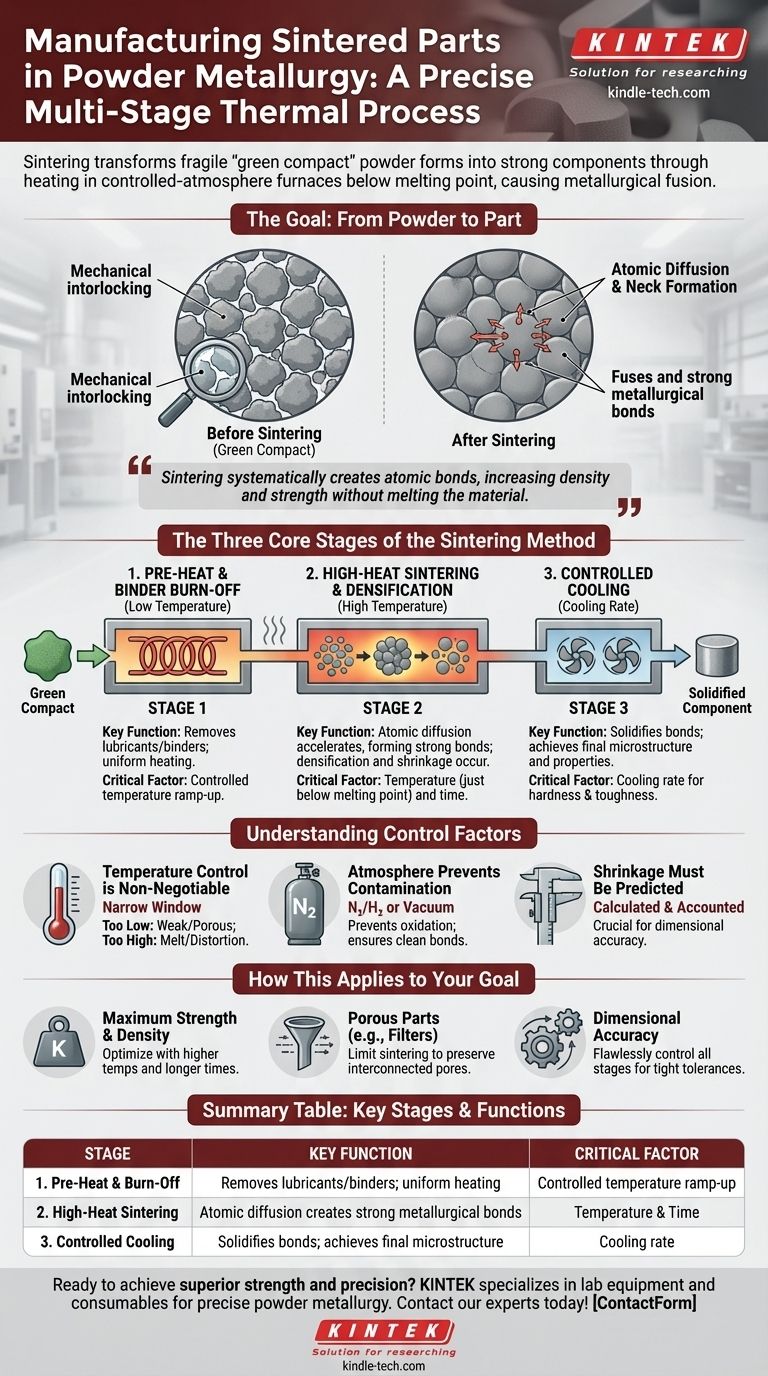

L'obiettivo della sinterizzazione: dalla polvere al pezzo

Lo scopo fondamentale della sinterizzazione è conferire resistenza e integrità a un pezzo di polvere compattata. Prima della sinterizzazione, il componente è tenuto insieme solo dall'incastro meccanico delle particelle pressate ed è piuttosto fragile.

Il meccanismo di legame

Pensa a come i cubetti di ghiaccio in un bicchiere d'acqua inizieranno a fondersi nei loro punti di contatto. La sinterizzazione funziona su un principio simile, ma a livello microscopico attraverso un processo chiamato diffusione atomica.

Ad alte temperature, gli atomi delle particelle adiacenti migrano attraverso i confini, formando "colli" nei punti di contatto. Questi colli crescono nel tempo, avvicinando le particelle, riducendo lo spazio poroso e creando forti legami metallurgici.

Un viaggio, non un evento

Il processo di sinterizzazione viene condotto in un forno lungo e continuo con diverse zone di temperatura. Ciò consente un controllo preciso del ciclo di riscaldamento e raffreddamento, essenziale per ottenere le proprietà finali desiderate del componente.

Le tre fasi principali del metodo di sinterizzazione

Il metodo di produzione può essere suddiviso in tre fasi critiche che si verificano mentre il pezzo attraversa il forno.

Fase 1: Preriscaldamento e combustione del legante

Quando il compatto verde entra nel forno, attraversa prima una zona di preriscaldamento a bassa temperatura. L'obiettivo principale qui è aumentare lentamente e uniformemente la temperatura del pezzo.

Questa fase iniziale serve anche a bruciare eventuali lubrificanti o agenti leganti che sono stati mescolati con la polvere per favorire il processo di compattazione. La rimozione corretta di questi materiali volatili è cruciale per prevenire difetti nel pezzo finale.

Fase 2: Sinterizzazione ad alta temperatura e densificazione

Successivamente, il pezzo si sposta nella zona ad alta temperatura, dove avviene la sinterizzazione vera e propria. La temperatura è mantenuta appena al di sotto del punto di fusione del costituente metallico principale.

Durante questa fase, la diffusione atomica accelera drasticamente. I "colli" tra le particelle crescono in modo significativo, causando la densificazione e il restringimento del pezzo man mano che i pori tra le particelle diventano più piccoli. La durata e la temperatura in questa zona sono i fattori più critici che determinano la resistenza e la densità finali.

Fase 3: Raffreddamento controllato

Infine, il pezzo si sposta in una zona di raffreddamento. La velocità di raffreddamento è attentamente controllata per solidificare i legami metallurgici appena formati e ottenere la microstruttura finale desiderata, che determina proprietà come la durezza e la tenacità. Un raffreddamento troppo rapido o troppo lento può introdurre sollecitazioni interne o risultare in un pezzo fragile.

Comprendere i compromessi e i fattori di controllo

Ottenere un risultato positivo con la sinterizzazione richiede di bilanciare diversi fattori contrastanti. Una gestione errata di qualsiasi variabile può compromettere l'intero processo.

Il controllo della temperatura è irrinunciabile

La "finestra" di temperatura di sinterizzazione è spesso molto stretta. Se la temperatura è troppo bassa, il legame sarà incompleto, risultando in un pezzo debole e poroso. Se è troppo alta, il materiale può iniziare a fondere, causando la distorsione del pezzo, la perdita della sua forma e delle sue dimensioni precise.

L'atmosfera previene la contaminazione

La sinterizzazione viene quasi sempre eseguita in un'atmosfera strettamente controllata, come una miscela di azoto/idrogeno o un vuoto. Ad alte temperature, la maggior parte dei metalli si ossida rapidamente se esposta all'ossigeno. Un'atmosfera controllata previene questa ossidazione e rimuove gli ossidi esistenti, garantendo legami puliti e forti tra le particelle.

Il restringimento deve essere previsto

L'aumento di densità durante la sinterizzazione è accompagnato da una quantità prevedibile di restringimento. Questo deve essere calcolato con precisione e tenuto in considerazione durante la progettazione dell'attrezzatura iniziale e del compatto verde. La mancata osservanza di ciò comporterà un pezzo finale al di fuori delle tolleranze dimensionali.

Come questo si applica al tuo obiettivo

La comprensione del metodo di sinterizzazione consente agli ingegneri di specificare materiali e processi per soddisfare requisiti specifici dei componenti.

- Se il tuo obiettivo principale è la massima resistenza e densità: Il processo deve essere ottimizzato con temperature più elevate e tempi più lunghi nella zona ad alta temperatura per minimizzare la porosità.

- Se il tuo obiettivo principale è creare un pezzo poroso (ad esempio, per filtri o cuscinetti autolubrificanti): Il processo di sinterizzazione è intenzionalmente limitato per creare legami forti preservando una rete di pori interconnessi.

- Se il tuo obiettivo principale è la precisione dimensionale: Ogni fase, dalla miscelazione delle polveri al raffreddamento, deve essere controllata in modo impeccabile per gestire il restringimento e garantire che il pezzo finale soddisfi tolleranze strette.

In definitiva, padroneggiare il metodo di sinterizzazione è ciò che sblocca le capacità uniche della metallurgia delle polveri per creare pezzi complessi, a forma quasi finita, in modo efficiente.

Tabella riassuntiva:

| Fase | Funzione chiave | Fattore critico |

|---|---|---|

| 1. Preriscaldamento e combustione | Rimuove lubrificanti/leganti; riscaldamento uniforme. | Aumento controllato della temperatura. |

| 2. Sinterizzazione ad alta temperatura | La diffusione atomica crea forti legami metallurgici. | Temperatura (appena sotto il punto di fusione) e tempo. |

| 3. Raffreddamento controllato | Solidifica i legami; raggiunge la microstruttura finale. | Velocità di raffreddamento per controllare proprietà come la durezza. |

Pronto a ottenere resistenza e precisione superiori nei tuoi componenti sinterizzati? Il processo di sinterizzazione è fondamentale per le prestazioni finali del tuo pezzo. KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio che supportano la metallurgia delle polveri di precisione, dalle atmosfere del forno al controllo della temperatura. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo metodo di sinterizzazione per la massima densità, resistenza o precisione dimensionale. Contatta il nostro team oggi stesso per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza