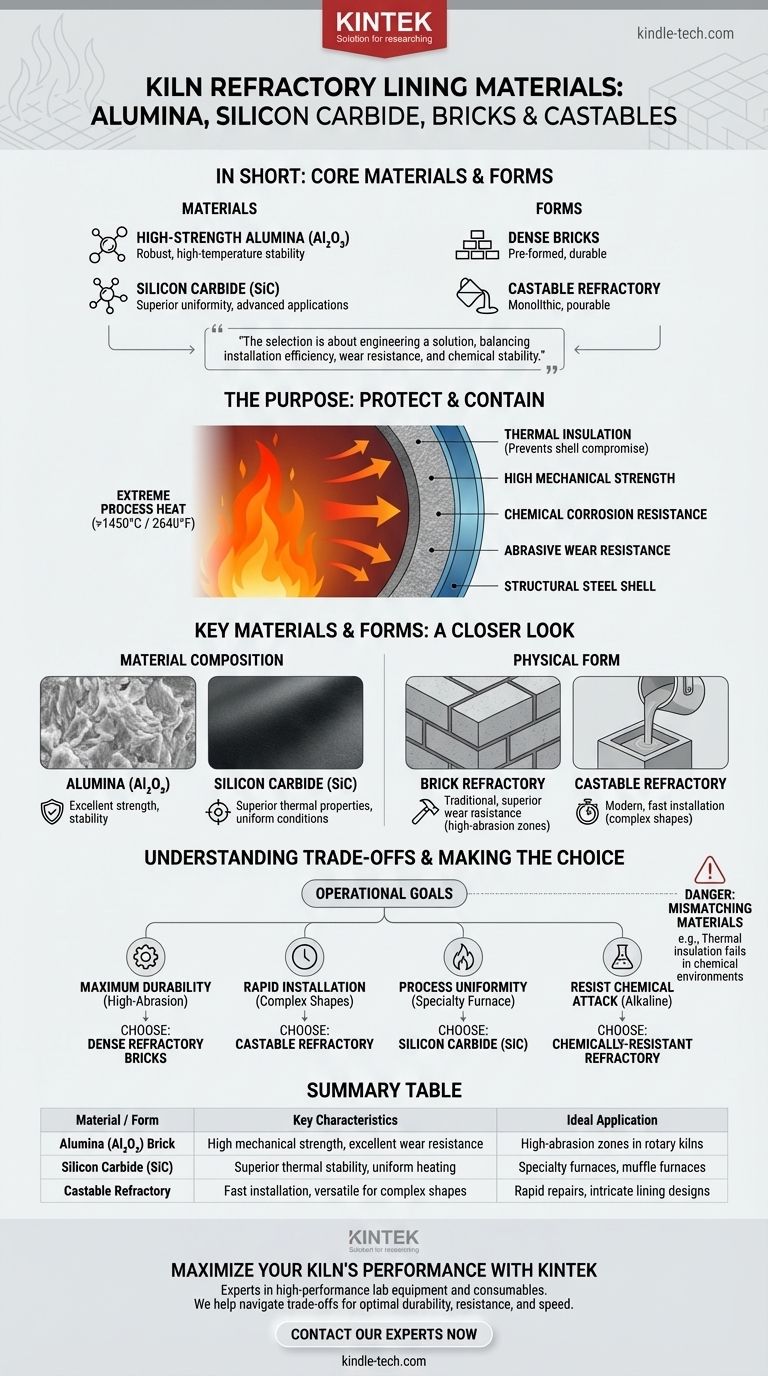

In sintesi, i rivestimenti refrattari dei forni sono realizzati principalmente con ceramiche ad alte prestazioni come allumina ad alta resistenza (Al₂O₃) e carburo di silicio (SiC). Questi materiali sono forniti in due forme principali: mattoni densi preformati o un materiale monolitico colabile noto come refrattario gettabile. La scelta finale dipende interamente dalle specifiche esigenze termiche, chimiche e meccaniche dell'ambiente operativo del forno.

La selezione di un materiale refrattario non consiste nel trovare un unico materiale "migliore", ma nell'ingegnerizzare una soluzione. La scelta tra allumina o carburo di silicio, in forma di mattone o gettabile, è un compromesso critico tra efficienza di installazione, resistenza all'usura e stabilità chimica per un processo industriale specifico.

Lo Scopo di un Rivestimento Refrattario

Il rivestimento refrattario di un forno è l'interfaccia critica tra il calore estremo del processo e il guscio strutturale in acciaio. Il suo compito principale è contenere il calore e proteggere le apparecchiature da danni termici, chimici e meccanici.

Proteggere la Struttura del Forno

Il ruolo più fondamentale del rivestimento è l'isolamento termico. Impedisce che le alte temperature interne, che possono superare i 1450°C (2640°F) in applicazioni come la produzione di cemento, compromettano l'integrità strutturale del guscio esterno del forno.

Resistere all'Ambiente di Processo

Il rivestimento deve resistere a un ambiente ostile. Ciò richiede materiali con una serie specifica di proprietà, tra cui elevata resistenza meccanica, resistenza alla corrosione chimica e la capacità di resistere all'usura abrasiva dei materiali lavorati.

Materiali e Forme Chiave

I materiali e la loro forma vengono scelti per soddisfare le esigenze specifiche del forno. Le opzioni più comuni sono a base di allumina e carburo di silicio, fornite come mattoni o come miscela gettabile.

Composizione del Materiale: Allumina contro Carburo di Silicio

L'allumina ad alta resistenza (Al₂O₃) è un materiale refrattario robusto e ampiamente utilizzato. Offre eccellente resistenza e stabilità ad alte temperature, rendendola una scelta affidabile per molte applicazioni.

Il carburo di silicio (SiC) è considerato un materiale più avanzato. Le sue proprietà superiori aiutano a garantire condizioni di processo altamente accurate e uniformi, il che è fondamentale in applicazioni specializzate come i forni a muffola.

Forma Fisica: Mattone contro Getto

Il refrattario a mattoni è la soluzione tradizionale. Questi mattoni pre-cotti sono eccezionalmente durevoli e offrono una superiore resistenza all'usura, rendendoli ideali per le zone in cui il forno lavora materiali altamente abrasivi.

Il refrattario gettabile è un'alternativa più moderna e versatile. È un materiale secco miscelato con acqua e poi versato o spruzzato in posizione, simile al cemento. Ciò rende l'installazione significativamente più veloce e più facile rispetto alla posa di mattoni singoli.

Comprendere i Compromessi

Scegliere il refrattario giusto è un esercizio di bilanciamento di priorità concorrenti. Nessuna soluzione singola è perfetta per ogni parte di un forno o per ogni tipo di processo.

Velocità di Installazione contro Resistenza all'Usura

Il compromesso più significativo è tra i rivestimenti gettabili e quelli in mattoni.

I refrattari gettabili offrono un'installazione più rapida e meno dispendiosa in termini di manodopera. Tuttavia, per una composizione chimica simile, potrebbero non offrire lo stesso livello di resistenza all'usura di un mattone denso e pre-cotto.

I refrattari a mattoni, sebbene più laboriosi da installare, offrono massima densità e resistenza all'abrasione. Sono la scelta preferita per le zone ad alta usura nei forni rotativi che trattano materiali abrasivi.

Il Pericolo di Materiali Non Corrispondenti

I materiali refrattari non sono intercambiabili. Un materiale progettato per l'isolamento termico può fallire catastroficamente in un ambiente chimicamente aggressivo.

Ad esempio, i mattoni isolanti termici standard e la fibra refrattaria non possono essere utilizzati in ambienti con erosione chimica ad alta temperatura, come un forno rotativo per cemento. L'ambiente alcalino degraderebbe rapidamente questi materiali, portando al cedimento del rivestimento.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione deve essere guidata da una chiara comprensione delle condizioni operative del tuo forno e dei tuoi obiettivi operativi primari.

- Se la tua priorità principale è la massima durata in una zona ad alta abrasione: I mattoni refrattari densi sono la scelta più affidabile.

- Se la tua priorità principale è l'installazione rapida o il rivestimento di una forma complessa: Il refrattario gettabile offre vantaggi significativi in termini di tempo e manodopera.

- Se la tua priorità principale è l'uniformità e il controllo del processo in un forno speciale: Materiali avanzati come il carburo di silicio (SiC) forniscono la stabilità necessaria.

- Se la tua priorità principale è resistere all'attacco chimico da materiali alcalini: Devi selezionare un refrattario specifico, chimicamente resistente, ed evitare i materiali isolanti standard.

In definitiva, la selezione del rivestimento refrattario corretto è una decisione fondamentale che influisce direttamente sull'efficienza, sulla durata e sulla sicurezza operativa del tuo forno.

Tabella Riassuntiva:

| Materiale / Forma | Caratteristiche Chiave | Applicazione Ideale |

|---|---|---|

| Mattone di Allumina (Al₂O₃) | Elevata resistenza meccanica, eccellente resistenza all'usura | Zone ad alta abrasione nei forni rotativi |

| Carburo di Silicio (SiC) | Stabilità termica superiore, riscaldamento uniforme | Forni speciali, forni a muffola |

| Refrattario Gettaibile | Installazione rapida, versatile per forme complesse | Riparazioni rapide, design di rivestimento intricati |

Massimizza le prestazioni e la durata del tuo forno con la giusta soluzione refrattaria.

Scegliere il rivestimento corretto è fondamentale per l'efficienza operativa e la sicurezza. Gli esperti di KINTEK sono specializzati in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi materiali refrattari per forni da laboratorio e industriali esigenti. Possiamo aiutarti a navigare i compromessi tra allumina e carburo di silicio, forme a mattone e gettabili, per trovare l'equilibrio ottimale tra durata, resistenza chimica e velocità di installazione per il tuo processo specifico.

Contattaci oggi per discutere le esigenze del tuo forno e ottenere una raccomandazione personalizzata. Lascia che KINTEK sia il tuo partner nel raggiungimento di risultati superiori di lavorazione termica.

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

Domande frequenti

- Cos'è la pirolisi a microonde del polipropilene? Un Metodo Avanzato di Riciclo Chimico

- Qual è l'effetto della temperatura di pirolisi sulle proprietà del biochar? Padroneggiare il compromesso tra resa e qualità

- Quanto costa far funzionare un forno elettrico? Calcola i tuoi costi di cottura reali

- Quali sono i componenti chiave di un sistema di forni rotanti per la lavorazione dei materiali?

- Cos'è la zona di calcinazione nel forno? La chiave per un'efficiente trasformazione chimica

- Quali sono i vantaggi dell'utilizzo di reattori rotanti o forni rotanti nel chemical looping? Ottimizzazione dell'efficienza di separazione della CO2

- A cosa serve il biochar prodotto dalla pirolisi di biomassa e rifiuti? Sbloccare i benefici per il suolo, il carbonio e il risanamento

- Quale temperatura raggiunge un forno rotante? Una guida agli intervalli termici specifici per processo