In fondo, il metodo di macinazione a sfere è uno strumento potente per la riduzione delle dimensioni delle particelle, ma i suoi limiti principali derivano dalla sua stessa natura meccanica di "forza bruta". Questo processo spesso porta a dimensioni delle particelle incoerenti, può danneggiare la struttura interna del materiale portando a uno stato amorfo e introduce un rischio significativo di contaminazione del campione dal mezzo di macinazione stesso.

Sebbene apprezzata per la sua semplicità e il basso costo, la macinazione a sfere sacrifica la precisione per la potenza. La limitazione chiave da comprendere è che la stessa energia meccanica che scompone le particelle può anche causare cambiamenti strutturali indesiderati e una mancanza di uniformità nel prodotto finale.

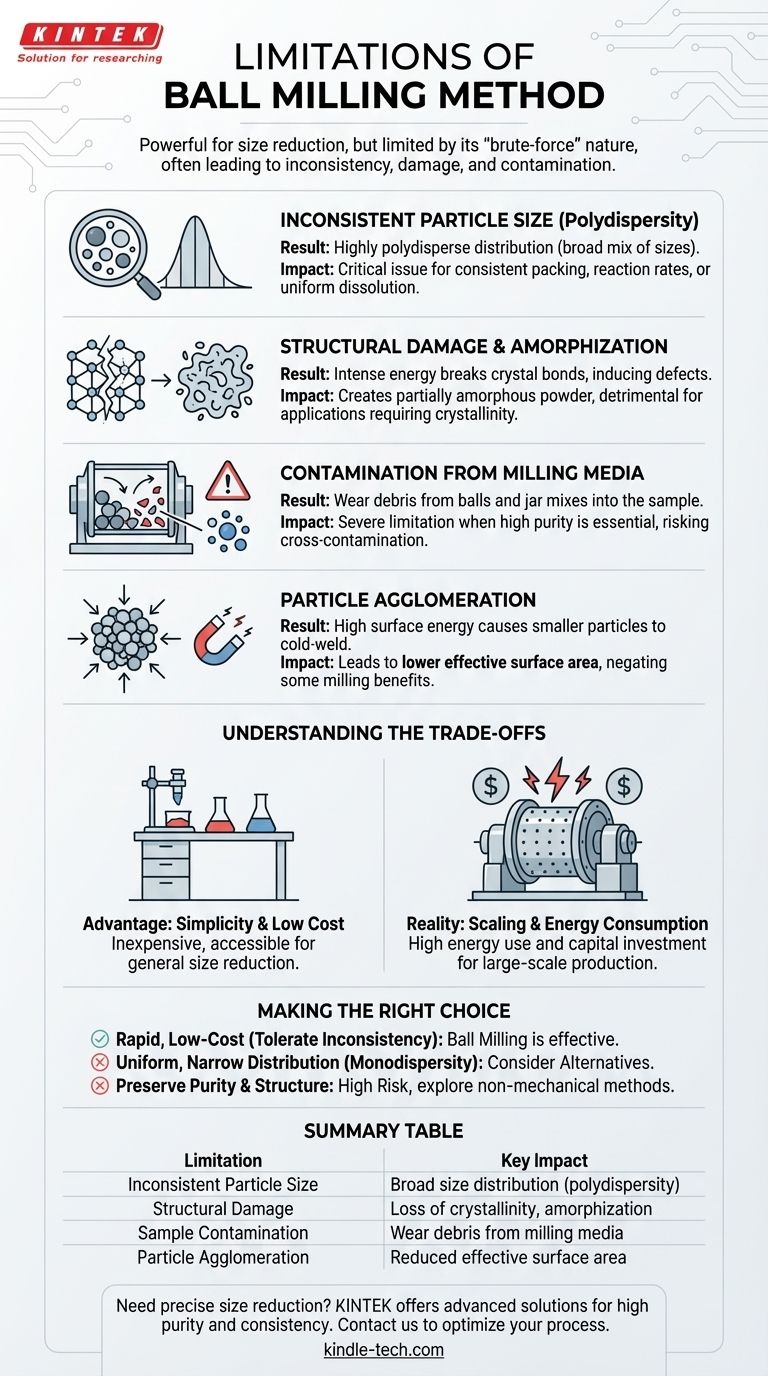

La Sfida: Energia Meccanica Incontrollata

La macinazione a sfere opera trasferendo energia cinetica dalle sfere in movimento a un materiale bersaglio, causando fratture. Tutti i suoi punti di forza e di debolezza derivano da questa azione meccanica semplice, potente, ma spesso imprecisa.

Dimensione delle Particelle Incoerente (Polidispersità)

Il processo di macinazione in un mulino a sfere è caotico. Le particelle sono soggette a un'ampia gamma di energie d'impatto, portando a una distribuzione dimensionale altamente polidispersa, il che significa che la polvere finale contiene un'ampia miscela di particelle grandi e piccole.

Questa mancanza di uniformità può essere un problema critico in applicazioni che richiedono una densità di impaccamento costante, tassi di reazione prevedibili o una dissoluzione uniforme.

Danno Strutturale e Amorfizzazione

L'intensa energia meccanica non si limita a rompere le particelle; può anche rompere i legami all'interno del reticolo cristallino del materiale. Ciò può indurre difetti cristallini o addirittura distruggere completamente la struttura cristallina.

Il risultato è una polvere parzialmente amorfa. Per applicazioni in cui la cristallinità è essenziale (ad esempio, in prodotti farmaceutici, semiconduttori o catalizzatori specifici), questo danno strutturale è un grave svantaggio.

Contaminazione dal Mezzo di Macinazione

L'impatto costante e ad alta energia tra le sfere, la parete del contenitore e il materiale provoca usura. Piccoli frammenti delle sfere e del vaso di macinazione possono staccarsi e mescolarsi nel campione.

Questa contaminazione incrociata è una limitazione grave, specialmente quando è richiesta un'elevata purezza. La scelta del mezzo di macinazione (ad esempio, acciaio, zirconia, agata) diventa un fattore critico per mitigarla, ma il rischio non è mai nullo.

Agglomerazione delle Particelle

Paradossalmente, le stesse forze che scompongono le particelle possono anche ricomprimerle. Man mano che le particelle diventano più piccole e la loro energia superficiale aumenta, tendono a saldarsi a freddo o ad agglomerarsi.

Ciò può portare a un prodotto finale con un'area superficiale effettiva inferiore al previsto, annullando alcuni dei principali benefici della macinazione.

Comprendere i Compromessi

La scelta di un metodo di macinazione è un esercizio di bilanciamento tra costi, velocità e qualità finale del materiale. I limiti della macinazione a sfere devono essere soppesati rispetto ai suoi significativi vantaggi.

Il Vantaggio: Semplicità e Basso Costo Iniziale

Per applicazioni su scala di laboratorio o meno sensibili, la macinazione a sfere è spesso economica e facile da eseguire. L'attrezzatura è relativamente semplice, rendendola un metodo altamente accessibile per la riduzione delle dimensioni per scopi generali.

La Realtà: Scalabilità e Consumo Energetico

Mentre una configurazione di base è economica, i mulini a sfere industriali ad alta energia o su larga scala rappresentano un investimento di capitale significativo. Sono anche ad alta intensità energetica, il che può aumentare i costi operativi per la produzione di grandi volumi.

Fare la Scelta Giusta per la Tua Applicazione

Devi valutare i limiti della macinazione a sfere nel contesto del tuo obiettivo specifico. Il metodo "migliore" dipende interamente dalle proprietà del materiale che devi ottenere.

- Se il tuo obiettivo principale è una riduzione rapida ed economica delle dimensioni e puoi tollerare l'inconsistenza delle dimensioni: La macinazione a sfere è una scelta eccellente e altamente efficace.

- Se il tuo obiettivo principale è una distribuzione dimensionale delle particelle uniforme e ristretta (monodispersità): L'intrinseca polidispersità della macinazione a sfere è un ostacolo significativo e dovresti considerare metodi alternativi come la macinazione a getto o la precipitazione controllata.

- Se il tuo obiettivo principale è preservare la purezza del materiale e la struttura cristallina: I rischi di contaminazione e amorfizzazione sono elevati e devi selezionare attentamente i mezzi di macinazione o esplorare tecniche di riduzione delle dimensioni non meccaniche.

In definitiva, comprendere i limiti intrinseci della macinazione a sfere è il primo passo per usarla efficacemente o scegliere un'alternativa più adatta per il tuo progetto.

Tabella Riepilogativa:

| Limitazione | Impatto Chiave |

|---|---|

| Dimensione delle Particelle Incoerente | Ampia distribuzione dimensionale (polidispersità) |

| Danno Strutturale | Perdita di cristallinità, amorfizzazione |

| Contaminazione del Campione | Detriti di usura dal mezzo di macinazione |

| Agglomerazione delle Particelle | Ridotta area superficiale effettiva |

Hai bisogno di una riduzione precisa delle dimensioni delle particelle senza gli svantaggi?

La macinazione a sfere è uno strumento potente ma impreciso. Per applicazioni che richiedono elevata purezza, dimensioni delle particelle consistenti e cristallinità preservata, le attrezzature e i materiali di consumo avanzati di KINTEK offrono alternative superiori.

Forniamo soluzioni che ti aiutano a evitare la contaminazione, ottenere distribuzioni monodisperse e proteggere l'integrità del tuo materiale. Lascia che i nostri esperti ti aiutino a selezionare la tecnologia giusta per il tuo materiale specifico e i tuoi obiettivi applicativi.

Contatta KINTEK oggi per discutere il tuo progetto e ottimizzare il tuo processo.

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Quali sono i vantaggi della macinazione a sfere planetaria? Ottenere macinazione ad alta energia e sintesi di materiali

- Qual è la differenza tra un mulino a palle e un mulino planetario? Scegli lo strumento di macinazione giusto per il tuo laboratorio

- Quali sono gli svantaggi del mulino a sfere planetario? Principali inconvenienti in termini di energia, rumore e usura

- Quali sono gli effetti della macinazione a sfere? Un'analisi approfondita della lega meccanica e della trasformazione dei materiali

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali