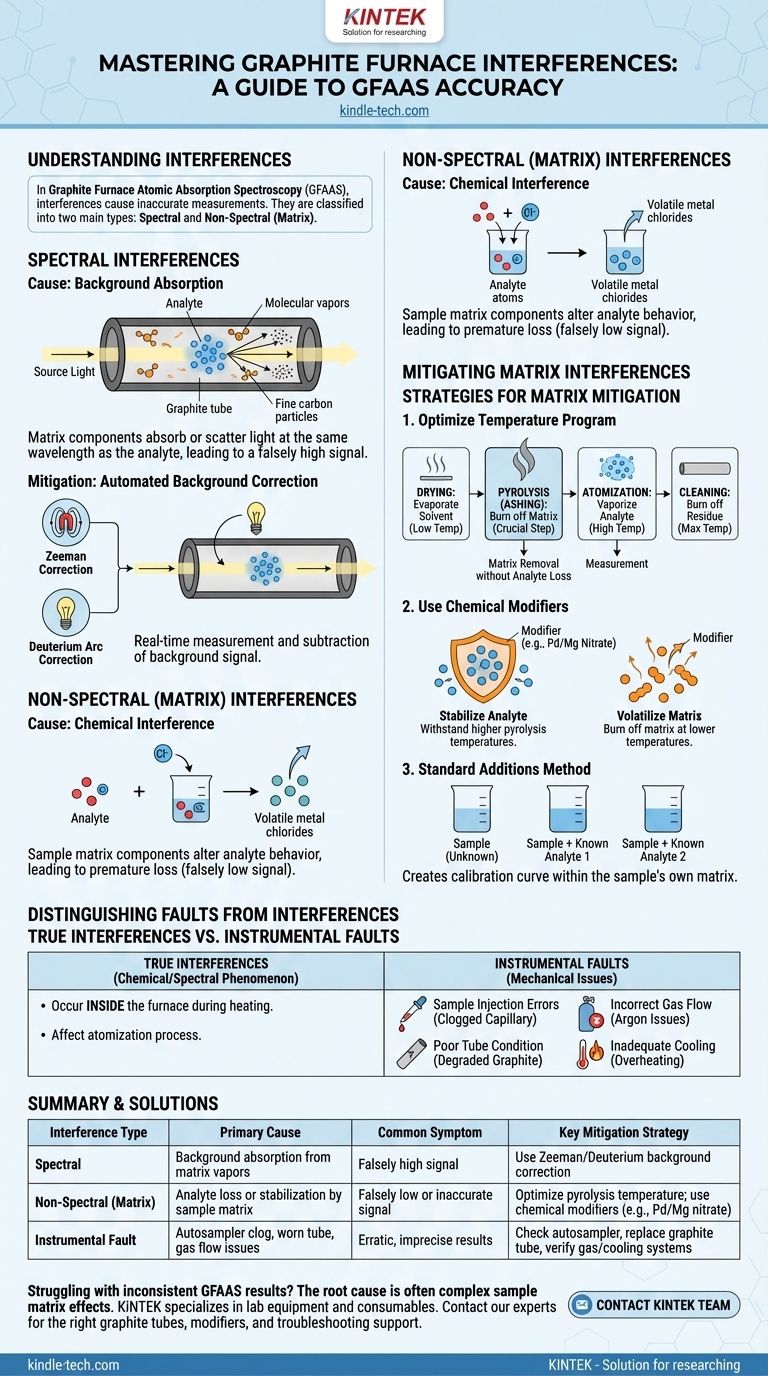

Nell'analisi con fornace a grafite, le interferenze sono effetti che causano un segnale misurato per l'elemento target inaccurato. Sono ampiamente classificate in due tipi principali: interferenze spettrali, in cui altri atomi o molecole assorbono luce alla stessa lunghezza d'onda, e interferenze non spettrali (chiamate anche effetti matrice), in cui altri componenti del campione alterano il processo di trasformazione dell'elemento in un vapore atomico libero.

La sfida fondamentale dell'assorbimento atomico a fornace a grafite (GFAAS) non è il guasto dello strumento, ma la gestione dei complessi eventi chimici e fisici all'interno del tubo di grafite. Il successo dipende dalla separazione dell'analita dalla matrice circostante prima della fase di misurazione finale.

I Due Tipi Fondamentali di Interferenza

Quasi ogni problema relativo all'accuratezza della GFAAS può essere ricondotto a una delle due fonti fondamentali di interferenza. Comprendere la differenza è il primo passo per la risoluzione dei problemi.

Interferenze Spettrali

Le interferenze spettrali si verificano quando qualcosa di diverso dall'analita assorbe o disperde la luce proveniente dalla lampada, portando a un segnale falsamente elevato.

La causa principale è l'assorbimento di fondo. Quando la matrice del campione viene riscaldata a migliaia di gradi, può formare vapori molecolari (come gli alogenuri alcalini) o particelle fini di carbonio che assorbono o disperdono la luce.

Gli strumenti moderni eliminano quasi completamente questo problema utilizzando la correzione del fondo automatizzata. I due metodi più comuni ed efficaci sono la correzione Zeeman e quella ad arco di Deuterio, che misurano e sottraggono l'assorbimento di fondo in tempo reale.

Interferenze Non Spettrali (Matrice)

Questa è la categoria di interferenza più comune e impegnativa nella GFAAS. Si tratta di problemi causati dalla matrice del campione che altera fisicamente o chimicamente il comportamento dell'analita durante il processo di riscaldamento.

Il tipo più significativo è l'interferenza chimica. Ciò si verifica quando l'analita reagisce con i componenti della matrice per formare un composto altamente stabile. Ad esempio, i cloruri in un campione possono reagire con molti elementi per formare cloruri metallici volatili che vengono persi durante la fase di pre-riscaldamento (pirolisi), prima della misurazione finale di atomizzazione.

Questa perdita prematura di analita si traduce in una misurazione falsamente bassa.

Come Mitigare le Interferenze di Matrice

Risolvere le interferenze di matrice è la chiave per una GFAAS accurata. La strategia prevede l'ottimizzazione del programma di riscaldamento dello strumento e, se necessario, la modifica della chimica del campione.

Il Ruolo Critico del Programma di Temperatura

Il ciclo di riscaldamento della GFAAS presenta fasi distinte e ottimizzarle è il vostro strumento principale per rimuovere la matrice.

- Essiccazione: Evapora delicatamente il solvente.

- Pirolisi (o Cenerazione): Questa è la fase più cruciale. La temperatura viene aumentata abbastanza da bruciare o vaporizzare la maggior parte della matrice del campione senza perdere l'analita.

- Atomizzazione: La fornace viene riscaldata rapidamente a una temperatura molto elevata per vaporizzare l'analita in una nuvola di atomi liberi per la misurazione.

- Pulizia: La temperatura viene portata al massimo per bruciare qualsiasi residuo rimanente.

Una fase di pirolisi efficace, in cui la matrice viene rimossa prima dell'atomizzazione, risolve la maggior parte dei problemi di interferenza.

Utilizzo di Modificatori Chimici

A volte, la matrice è troppo stabile o l'analita è troppo volatile per essere separato solo con la temperatura. In questi casi, un modificatore chimico viene aggiunto al campione.

I modificatori agiscono in uno dei due modi:

- Stabilizzano l'analita: Il modificatore reagisce con l'analita per formare un composto che può resistere a una temperatura di pirolisi più elevata, consentendo di utilizzare un riscaldamento più aggressivo per rimuovere la matrice.

- Rendono la matrice più volatile: Il modificatore reagisce con la matrice per aiutarla a bruciare a una temperatura più bassa.

Un comune modificatore "universale" è una miscela di nitrato di palladio e magnesio, che stabilizza un'ampia gamma di elementi.

Il Metodo delle Aggiunte Standard

Quando gli effetti matrice sono gravi e non possono essere eliminati, si può utilizzare il metodo delle aggiunte standard. Questo comporta l'aggiunta di quantità note di analita a diverse aliquote del campione stesso. Questo crea una curva di calibrazione all'interno della matrice del campione, compensando efficacemente le interferenze specifiche presenti.

Distinguere le Interferenze dai Guasti Strumentali

Mentre le vere interferenze sono fenomeni chimici o spettrali, molti problemi del mondo reale producono sintomi simili ma hanno cause meccaniche.

Vere Interferenze vs. Problemi di Sistema

Come discusso, le interferenze avvengono all'interno della fornace durante il ciclo di riscaldamento, influenzando il processo di atomizzazione. I guasti strumentali impediscono all'analisi di procedere correttamente fin dall'inizio.

Problemi Strumentali Comuni

Prima di risolvere problemi complessi di chimica della matrice, controllate sempre i semplici guasti meccanici.

- Errori di Iniezione del Campione: Problemi con l'autosampler, come un tubo capillare ostruito a causa della cristallizzazione del campione, possono impedire l'iniezione del volume corretto di campione. Questa è una causa comune di scarsa precisione e risultati bassi.

- Condizione Scadente del Tubo: Il tubo di grafite si degrada ad ogni utilizzo. Un tubo vecchio o danneggiato porta a una scarsa efficienza di riscaldamento, effetti memoria (trascinamento dai campioni precedenti) e risultati irregolari.

- Flusso di Gas Inadeguato: Il flusso di gas argon inerte è fondamentale per proteggere il tubo e spazzare via i vapori della matrice. Flussi errati possono causare alti segnali di fondo e una rapida degradazione del tubo.

- Raffreddamento Insufficiente: Il sistema si basa sulla circolazione di acqua di raffreddamento. Se la pressione dell'acqua è troppo bassa o il flusso è bloccato, lo strumento può surriscaldarsi, causando prestazioni instabili e danni.

Una Strategia Pratica per la Risoluzione dei Problemi

Utilizza i sintomi del tuo problema per guidare la tua indagine, partendo dalle cause potenziali più semplici.

- Se la tua attenzione principale è una scarsa accuratezza o un basso recupero: Questo suggerisce fortemente un'interferenza chimica di matrice. Concentrati sull'ottimizzazione della temperatura di pirolisi e sperimenta con un modificatore chimico come il nitrato di palladio.

- Se la tua attenzione principale sono segnali di fondo elevati e instabili: Questo suggerisce un'interferenza spettrale. Assicurati che il tuo sistema di correzione del fondo sia attivo ed efficace e che la fase di pirolisi stia rimuovendo sufficientemente la maggior parte della matrice.

- Se la tua attenzione principale sono risultati irregolari e imprecisi (scarsa riproducibilità): Questo indica un problema strumentale o fisico. Prima di modificare il tuo metodo, ispeziona il capillare dell'autosampler per ostruzioni, controlla le condizioni del tubo di grafite e verifica le forniture di acqua di raffreddamento e gas argon.

In definitiva, ottenere risultati GFAAS affidabili è un processo sistematico di isolamento ed eliminazione delle variabili, dalla meccanica dello strumento alla chimica all'interno del campione.

Tabella Riassuntiva:

| Tipo di Interferenza | Causa Principale | Sintomo Comune | Strategia di Mitigazione Chiave |

|---|---|---|---|

| Spettrale | Assorbimento di fondo da vapori di matrice | Segnale falsamente alto | Utilizzare la correzione di fondo Zeeman/Deuterio |

| Non Spettrale (Matrice) | Perdita o stabilizzazione dell'analita da parte della matrice del campione | Segnale falsamente basso o inaccurato | Ottimizzare la temperatura di pirolisi; utilizzare modificatori chimici (es. nitrato di Pd/Mg) |

| Guasto Strumentale | Ostruzione dell'autosampler, tubo usurato, problemi di flusso del gas | Risultati irregolari, imprecisi | Controllare l'autosampler, sostituire il tubo di grafite, verificare i sistemi di gas/raffreddamento |

Stai riscontrando risultati GFAAS incoerenti? La causa principale sono spesso effetti complessi della matrice del campione, non il tuo strumento. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare i tubi di grafite e i modificatori chimici giusti, o fornire supporto per la risoluzione dei problemi per ottenere i dati precisi e affidabili che la tua ricerca richiede. Contatta oggi il nostro team per ottimizzare la tua analisi con fornace a grafite!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- Qual è il limite termico della grafite? Sblocca prestazioni estreme ad alta temperatura nel tuo laboratorio

- A quale temperatura si decompone la grafite? Il ruolo critico dell'atmosfera

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio

- Qual è la temperatura massima di esercizio della grafite? Sblocca le prestazioni ad alta temperatura con l'atmosfera giusta

- Come reagisce la grafite al calore? Svelando le sue uniche resistenze alle alte temperature