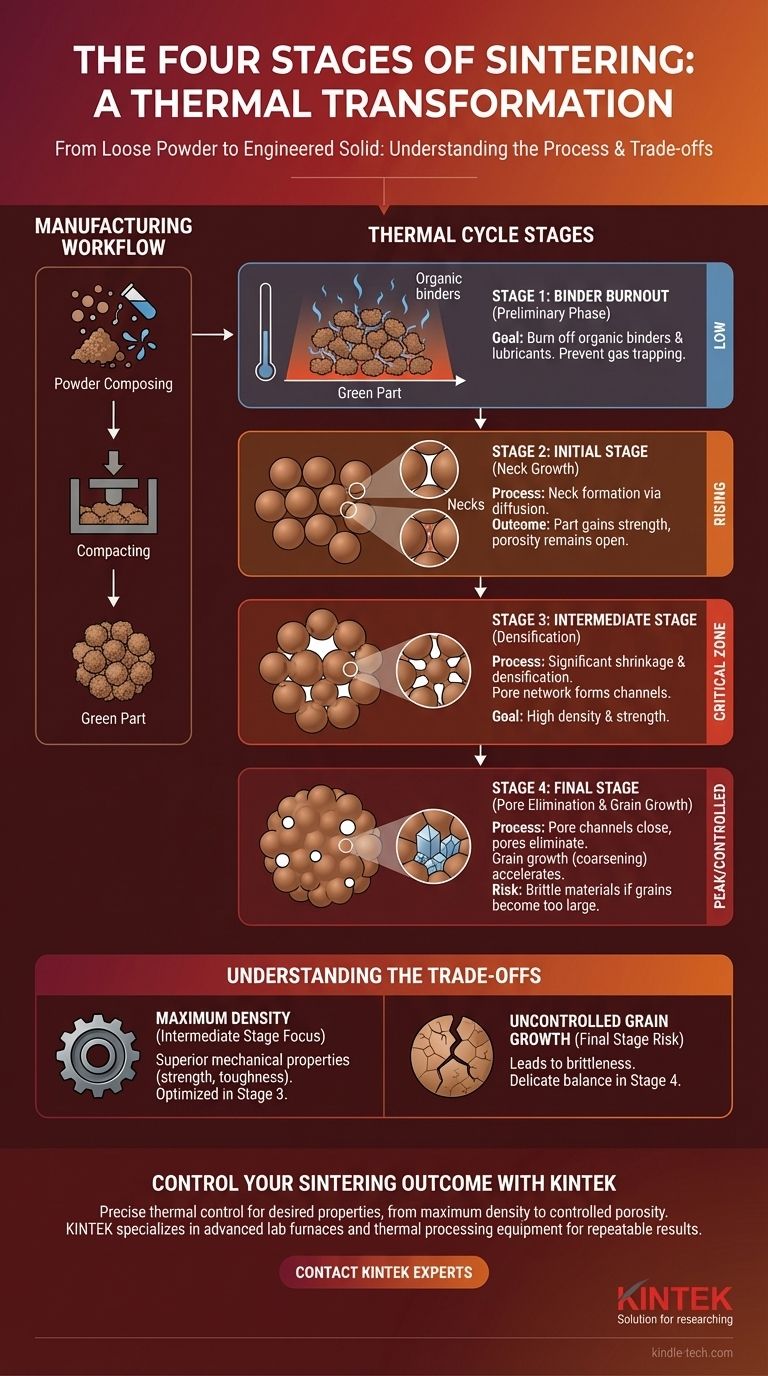

Le quattro fasi della sinterizzazione descrivono la trasformazione fisica che una polvere compattata subisce quando viene riscaldata per legarsi in una massa solida. Sebbene spesso preceduto da fasi di produzione come la miscelazione e la pressatura della polvere, il processo termico centrale della sinterizzazione è meglio compreso come: una fase preliminare di eliminazione del legante, una fase iniziale di formazione del collo tra le particelle, una fase intermedia di densificazione e una fase finale caratterizzata dalla crescita del grano.

La sinterizzazione non è un singolo evento, ma un processo termico attentamente controllato. Comprendere le sue fasi distinte, dal legame iniziale delle particelle all'ingrossamento finale del grano, è essenziale per controllare le proprietà finali, come densità, porosità e resistenza, di un componente fabbricato.

Il Processo di Sinterizzazione rispetto alle Fasi di Sinterizzazione

Per comprendere correttamente la sinterizzazione, è fondamentale distinguere tra il flusso di lavoro generale di produzione e le specifiche fasi termiche che si verificano all'interno del forno.

Il Flusso di Lavoro di Produzione

Prima che la sinterizzazione possa iniziare, un pezzo deve essere preparato. Questo processo generale include la composizione della polvere (miscelazione con leganti o altri agenti), la compattazione della polvere nella forma desiderata utilizzando uno stampo e la pressione, e la creazione di quello che è noto come "pezzo verde" o "corpo verde". Questo pezzo verde è fragile e non ha ancora subito la saldatura termica.

Le Fasi del Ciclo Termico

Il termine "fasi di sinterizzazione" si riferisce specificamente a ciò che accade al pezzo verde quando è sottoposto a un ciclo controllato di riscaldamento e raffreddamento. La forza trainante dietro questa trasformazione è la riduzione dell'energia superficiale, poiché le singole particelle si fondono per minimizzare la loro area superficiale esposta.

Uno Sguardo Dettagliato alle Quattro Fasi Chiave

Il ciclo termico è progettato per trasformare progressivamente la polvere compatta sciolta in un oggetto solido e denso. Ogni fase ha un meccanismo fisico e un obiettivo distinti.

Fase 1: Eliminazione del Legante (Il Passaggio Preliminare)

Prima che inizi la vera sinterizzazione, il pezzo verde viene riscaldato a una temperatura relativamente bassa. L'obiettivo principale di questa fase è bruciare i leganti organici e i lubrificanti che sono stati aggiunti per facilitare il processo di compattazione.

Questo deve essere fatto lentamente e con attenzione per prevenire la rapida formazione di gas intrappolati all'interno del pezzo, che potrebbero causare crepe o difetti.

Fase 2: Fase Iniziale (Crescita del Collo)

Quando la temperatura aumenta, inizia la vera sinterizzazione. Nei punti in cui le singole particelle di polvere si toccano, gli atomi iniziano a diffondere attraverso i confini.

Questa diffusione crea piccoli ponti, o "colli", tra le particelle. Durante questa fase, il pezzo acquisisce una resistenza significativa, ma la sua densità complessiva non aumenta in modo sostanziale. La struttura dei pori rimane aperta e interconnessa.

Fase 3: Fase Intermedia (Densificazione)

Questa è la fase più critica per ottenere un prodotto finale denso. I colli tra le particelle si ingrandiscono e i centri delle particelle si avvicinano. Questo processo fa sì che i pori all'interno del materiale si restringano, formando una rete di canali interconnessi. Il pezzo subisce una significativa riduzione delle dimensioni e densificazione, che è spesso l'obiettivo principale del processo di sinterizzazione.

Fase 4: Fase Finale (Eliminazione dei Pori e Crescita del Grano)

Nella fase finale, i canali porosi interconnessi si chiudono, lasciando pori isolati e sferici. Il meccanismo principale passa dalla densificazione all'eliminazione di questi ultimi pori.

Contemporaneamente, un processo chiamato crescita del grano (o ingrossamento) accelera. I grani cristallini più piccoli all'interno del materiale vengono consumati da quelli più grandi, riducendo l'area totale del bordo del grano. Questa fase richiede un controllo attento per ottenere la piena densità senza un'eccessiva crescita del grano.

Comprendere i Compromessi

Il successo della sinterizzazione dipende dalla gestione dei compromessi intrinseci tra i suoi meccanismi in competizione, principalmente la densificazione e la crescita del grano.

L'Obiettivo: Massima Densità

Per la maggior parte delle applicazioni strutturali, l'obiettivo è raggiungere la massima densità possibile. Un pezzo denso ha meno vuoti interni, il che porta a proprietà meccaniche superiori come resistenza e tenacità. Ciò si ottiene principalmente durante la fase intermedia.

Il Rischio: Crescita Incontrollata del Grano

Sebbene la densificazione sia desiderabile, consentire al processo di continuare troppo a lungo o a una temperatura troppo elevata può portare a un'eccessiva crescita del grano. Grani eccessivamente grandi possono rendere alcuni materiali, in particolare le ceramiche, fragili e inclini alla frattura. La fase finale della sinterizzazione è un delicato equilibrio tra la rimozione degli ultimi residui di porosità e la prevenzione di questo dannoso ingrossamento.

Controllare la Sinterizzazione per il Risultato Desiderato

La chiave per una produzione efficace è controllare il profilo di sinterizzazione (temperatura e tempo) per ottenere la microstruttura che meglio si adatta alla propria applicazione.

- Se la vostra attenzione principale è la massima resistenza e densità: Il vostro obiettivo è ottimizzare la fase intermedia e gestire attentamente la fase finale per chiudere i pori senza causare un'eccessiva crescita del grano.

- Se la vostra attenzione principale è la creazione di un materiale poroso (ad esempio, un filtro): Interrompereste intenzionalmente il processo durante la fase iniziale, assicurandovi che si siano formati colli forti per l'integrità strutturale mantenendo una rete di pori aperta e interconnessa.

- Se la vostra attenzione principale è una produzione ripetibile ed economicamente vantaggiosa: Comprendere queste fasi è fondamentale per diagnosticare i difetti di produzione. Ad esempio, la deformazione potrebbe indicare un riscaldamento non uniforme, mentre una bassa densità potrebbe suggerire un tempo o una temperatura insufficienti per completare la fase intermedia.

Padroneggiando queste fasi, si passa dal semplice riscaldamento di un materiale all'ingegnerizzazione precisa della sua forma e funzione finale.

Tabella Riassuntiva:

| Fase | Processo Chiave | Risultato Principale |

|---|---|---|

| 1. Eliminazione del Legante | Rimozione dei leganti organici | Prepara il pezzo verde per la sinterizzazione |

| 2. Fase Iniziale | Formazione del collo tra le particelle | Il pezzo acquisisce resistenza, porosità aperta |

| 3. Fase Intermedia | Significativa densificazione e riduzione delle dimensioni | Elevata densità e resistenza raggiunte |

| 4. Fase Finale | Eliminazione dei pori e crescita del grano | Controllo della microstruttura finale |

Padroneggia il processo di sinterizzazione per i materiali del tuo laboratorio.

Comprendere le quattro fasi della sinterizzazione è fondamentale per ottenere le proprietà esatte del materiale — densità, porosità e resistenza — richieste per la vostra specifica applicazione. Sia che abbiate bisogno della massima densificazione per l'integrità strutturale o di una rete porosa controllata per la filtrazione, un controllo termico preciso è essenziale.

KINTEK è specializzata in forni da laboratorio avanzati e attrezzature per la lavorazione termica, fornendo le soluzioni di trattamento termico affidabili e coerenti su cui i laboratori fanno affidamento per risultati ripetibili. La nostra esperienza nella tecnologia di sinterizzazione può aiutarvi a ottimizzare il vostro processo, dall'eliminazione del legante alla crescita finale del grano.

Contatta oggi stesso i nostri esperti di lavorazione termica per discutere come le apparecchiature da laboratorio di KINTEK possono migliorare i vostri risultati di sinterizzazione e le prestazioni dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici