La qualità di un pellet combustibile è definita da quattro caratteristiche primarie. Queste sono la materia prima utilizzata, il suo contenuto di umidità, il suo contenuto di ceneri e la sua durabilità fisica. Insieme, questi fattori determinano quanto calore produrrà il pellet, quanto pulitamente brucerà e quanto bene si comporterà nel sistema di coclea della tua stufa.

I pellet di alta qualità non sono semplicemente segatura compressa; sono un combustibile ingegnerizzato progettato per la massima produzione di calore con una manutenzione minima. Comprendere gli indicatori chiave di qualità ti permette di andare oltre il prezzo e selezionare un combustibile che garantisca il funzionamento efficiente e affidabile del tuo apparecchio di riscaldamento.

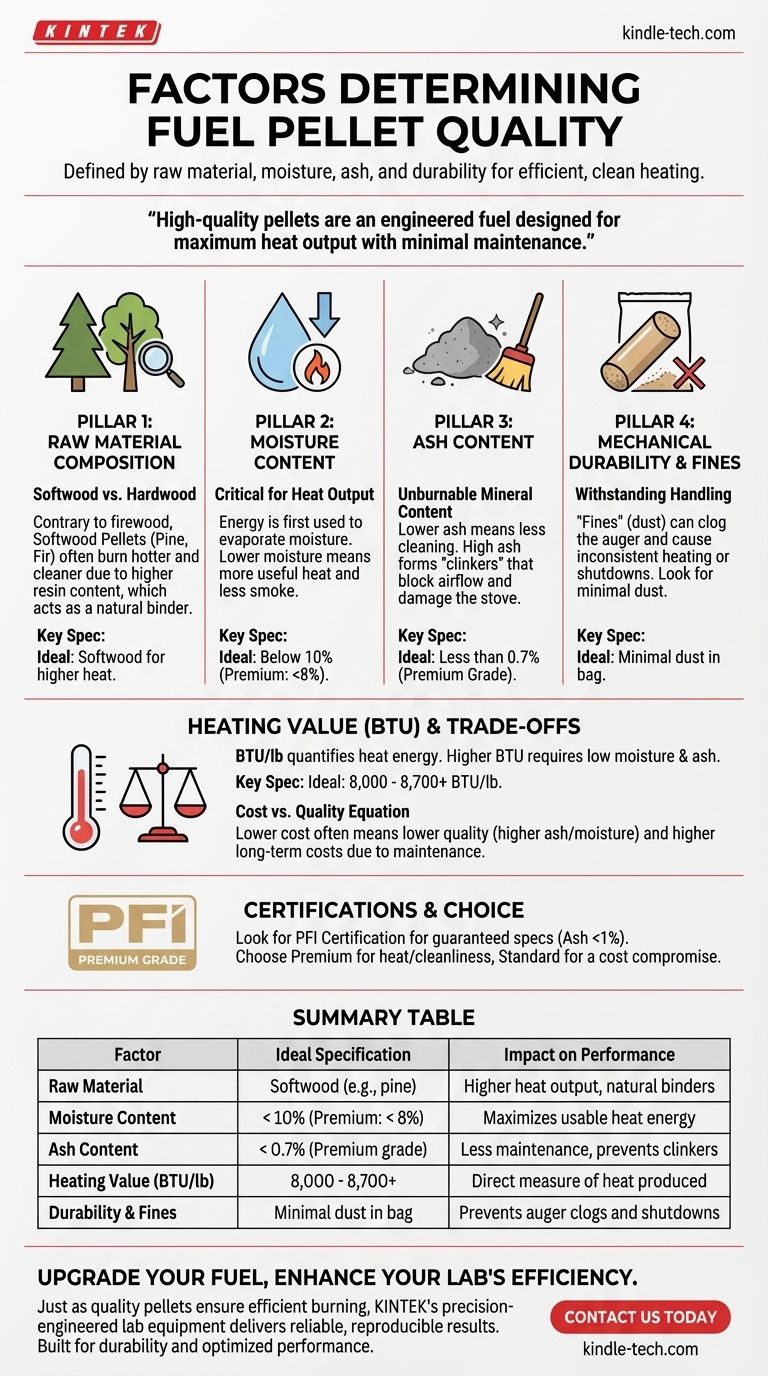

I Pilastri Fondamentali della Qualità del Pellet

Le prestazioni della tua stufa o caldaia a pellet sono direttamente legate al combustibile che utilizzi. Pellet di qualità inferiore possono portare a una minore produzione di calore, pulizie frequenti e persino danni ai componenti meccanici nel tempo.

Composizione della Materia Prima

Il tipo di legno utilizzato è la base del pellet. Le due categorie principali sono legno tenero (come pino o abete) e legno duro (come quercia o acero).

Contrariamente alla logica della legna da ardere, i pellet di legno tenero spesso bruciano più caldamente e più pulitamente rispetto ai pellet di legno duro. Ciò è dovuto al loro maggiore contenuto di resina, che ha un alto valore energetico e agisce come legante naturale durante la compressione.

Contenuto di Umidità

Questo è uno dei fattori più critici per la produzione di calore. L'energia nel pellet deve prima essere utilizzata per far evaporare l'umidità interna prima di poter essere convertita in calore utile per la tua casa.

Un pellet ideale dovrebbe avere un contenuto di umidità inferiore al 10%, con i pellet premium che spesso raggiungono livelli inferiori all'8%. Maggiore umidità significa meno calore e più fumo.

Contenuto di Ceneri

La cenere è il contenuto minerale incombustibile che rimane dopo la combustione. Un contenuto di ceneri inferiore è sempre migliore, poiché si traduce direttamente in meno manutenzione e pulizia.

Alti livelli di cenere possono formare depositi duri e vetrosi chiamati "clinker" nel braciere della stufa, che bloccano il flusso d'aria e possono spegnere l'apparecchio. I pellet di qualità premium hanno tipicamente un contenuto di ceneri inferiore allo 0,7%.

Potere Calorifico (BTU)

Il potere calorifico, misurato in British Thermal Units (BTU), quantifica la quantità di energia che una libbra di pellet può produrre. Un valore BTU più alto significa più calore da ogni sacco.

Questo valore è direttamente influenzato dagli altri fattori. Bassa umidità e basso contenuto di ceneri sono prerequisiti per un alto valore BTU, che è tipicamente nell'intervallo da 8.000 a 8.700 BTU per libbra per i pellet di alta qualità.

Durabilità Meccanica e Polveri Sottili

Questo si riferisce alla capacità del pellet di resistere al trasporto e alla manipolazione senza sbriciolarsi in polvere. La polvere risultante, nota come "polveri sottili", può causare problemi significativi.

Un eccesso di polveri sottili può intasare la coclea che alimenta i pellet al braciere, portando a un riscaldamento inconsistente o allo spegnimento della stufa. Cerca sacchi con poca polvere sul fondo, indicando una buona durabilità.

Comprendere i Compromessi e le Certificazioni

Scegliere i pellet non significa solo trovare i numeri "migliori"; significa trovare il giusto equilibrio per le tue esigenze e capire cosa cercare sul sacco.

L'Equazione Costo vs. Qualità

I pellet a basso costo sono quasi sempre di qualità inferiore. Possono contenere corteccia, avere maggiore umidità o produrre più cenere.

Sebbene i risparmi iniziali possano essere allettanti, spesso si traducono in costi a lungo termine più elevati a causa dell'aumento della manutenzione della stufa, di pulizie più frequenti e di una minore efficienza di riscaldamento complessiva.

Il Ruolo dei Leganti

Alcuni pellet, in particolare quelli realizzati con materiali con meno resina naturale, possono utilizzare agenti leganti per migliorare la durabilità.

I pellet di alta qualità utilizzano tipicamente leganti naturali come l'amido. Sii cauto con i pellet che non specificano il loro legante, poiché alcuni potrebbero contenere sostanze chimiche che non vuoi bruciare in casa.

Cerca le Certificazioni di Qualità

Il modo più affidabile per garantire la qualità è cercare un marchio di certificazione industriale sul sacco, come quello del Pellet Fuels Institute (PFI).

Il programma PFI stabilisce standard per i gradi "Premium" e "Standard". Una certificazione "Premium" garantisce un contenuto di ceneri inferiore all'1%, assicurando una combustione più pulita ed efficiente.

Come Scegliere i Pellet Giusti per la Tua Stufa

La tua scelta dovrebbe allinearsi direttamente con il tuo obiettivo primario, sia esso massimizzare il calore, minimizzare i costi o proteggere la tua attrezzatura.

- Se il tuo obiettivo principale è la massima produzione di calore e la minima pulizia: Scegli un pellet di legno tenero certificato PFI "Premium" con un contenuto di ceneri esplicitamente inferiore allo 0,7%.

- Se il tuo obiettivo principale è bilanciare costo e prestazioni: Un pellet certificato PFI "Standard" può essere un buon compromesso, ma preparati a pulire il braciere un po' più frequentemente.

- Se il tuo obiettivo principale è evitare problemi all'attrezzatura: Controlla sempre il fondo del sacco per le polveri sottili. Una piccola quantità è normale, ma se vedi più di mezza tazza di polvere, indica una scarsa durabilità che potrebbe intasare la tua coclea.

In definitiva, investire in pellet di alta qualità è un investimento nell'efficienza e nella longevità del tuo apparecchio di riscaldamento.

Tabella Riepilogativa:

| Fattore | Specifiche Ideali | Impatto sulle Prestazioni |

|---|---|---|

| Materia Prima | Legno tenero (es. pino) | Maggiore produzione di calore, leganti naturali |

| Contenuto di Umidità | < 10% (premium: < 8%) | Massimizza l'energia termica utilizzabile |

| Contenuto di Ceneri | < 0,7% (grado Premium) | Meno manutenzione, previene i clinker |

| Potere Calorifico (BTU/lb) | 8.000 - 8.700+ | Misura diretta del calore prodotto |

| Durabilità e Polveri Sottili | Minima polvere nel sacco | Previene intasamenti della coclea e spegnimenti della stufa |

Aggiorna il Tuo Carburante, Migliora l'Efficienza del Tuo Laboratorio

Proprio come i pellet di alta qualità sono essenziali per una combustione pulita ed efficiente, le apparecchiature da laboratorio progettate con precisione sono fondamentali per risultati affidabili e riproducibili. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, soddisfacendo le esigenze esigenti dei laboratori di ricerca e controllo qualità.

I nostri prodotti sono progettati con la stessa attenzione ai dettagli che definisce un pellet combustibile premium: costruiti per la durabilità, ottimizzati per le prestazioni e certificati per la qualità. Che tu abbia bisogno di un controllo preciso della temperatura, materiali robusti o risultati coerenti, KINTEK offre l'affidabilità su cui il tuo laboratorio può contare.

Contattaci oggi per discutere come le nostre soluzioni possono portare efficienza e longevità superiori alle operazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

Domande frequenti

- Come si prepara un campione pressato in pastiglia per XRF? Una guida passo-passo per un'analisi accurata

- Perché una pressa idraulica da laboratorio è adatta per gli elettroliti solidi solforati? Raggiungere la massima densità senza calore

- Quali elementi può rilevare l'XRF portatile? Dal Magnesio all'Uranio, comprendi le sue capacità e i suoi limiti

- Qual è la funzione di una pressa meccanica da laboratorio e di uno stampo in acciaio inossidabile nella preparazione del campione di L-prolina?

- Come funziona una pressa per forgiatura? Modellare il metallo per resistenza e durabilità superiori

- Come si aumenta la forza di uscita di un sistema idraulico? Padroneggiare i compromessi per la massima potenza

- Perché il controllo preciso della pressione in una pressa idraulica da laboratorio è fondamentale? Garantire l'integrità per il Chemical Looping

- Qual è la funzione di una pressa idraulica da laboratorio nella preparazione della nanocellulosa? Sbloccare materiali ad altissima resistenza