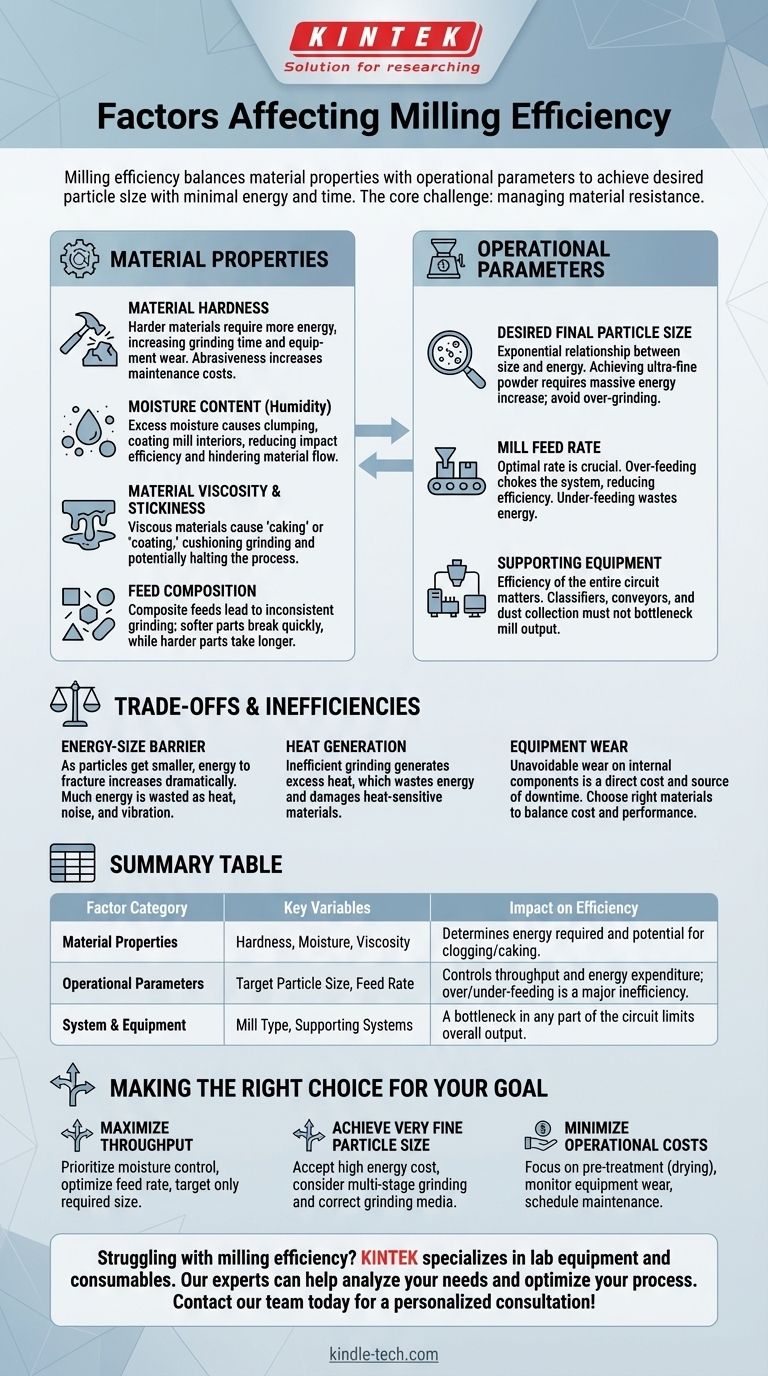

In sintesi, l'efficienza della macinazione è determinata da una complessa interazione tra le proprietà intrinseche del materiale lavorato e i parametri operativi del mulino stesso. I fattori chiave includono la durezza, il contenuto di umidità e la viscosità del materiale, nonché la dimensione finale desiderata delle particelle.

La sfida principale nella macinazione non è semplicemente la riduzione delle dimensioni, ma il raggiungimento della dimensione desiderata delle particelle con la minima spesa di energia e tempo. La vera efficienza deriva dalla comprensione che la resistenza del materiale alla rottura è la variabile principale che devi gestire.

L'Influenza delle Proprietà del Materiale

La natura fisica e chimica del materiale che si sta macinando è il fattore più significativo in qualsiasi operazione di macinazione. Determina l'energia richiesta, la potenziale produttività e l'usura delle apparecchiature.

Durezza del Materiale

I materiali più duri richiedono fondamentalmente più energia per fratturarsi. Ciò si traduce direttamente in tempi di macinazione più lunghi o in un maggiore consumo di energia per raggiungere la dimensione delle particelle desiderata. I materiali abrasivi accelerano anche l'usura dei rivestimenti del mulino e dei mezzi di macinazione, aumentando i costi di manutenzione e i tempi di inattività.

Contenuto di Umidità (Umidità)

L'eccesso di umidità può far sì che i materiali diventino appiccicosi e si agglomerino. Invece di fratturarsi, le particelle si raggruppano, rivestendo l'interno del mulino e i mezzi di macinazione. Ciò riduce drasticamente l'efficacia degli impatti e ostacola il flusso del materiale attraverso il sistema.

Viscosità e Appiccicosità del Materiale

Distinti dall'umidità, alcuni materiali sono naturalmente viscosi o appiccicosi. Ciò provoca significativi problemi di "incrostazione" o "rivestimento" all'interno del mulino, che attutisce l'azione di macinazione e può arrestare l'intero processo se non gestito correttamente.

Composizione dell'Alimentazione

Se il materiale di alimentazione è un composito di più sostanze con diverse durezze o proprietà, può portare a una macinazione incoerente. Le componenti più morbide si scompongono rapidamente, mentre le componenti più dure richiedono più tempo, rendendo difficile ottenere un prodotto finale uniforme.

Il Ruolo dei Parametri Operativi

Il modo in cui si configura e si gestisce il mulino è la seconda metà dell'equazione dell'efficienza. Abbinare l'operazione al materiale è fondamentale per il successo.

Dimensione Finale Desiderata delle Particelle

Esiste una relazione esponenziale tra la dimensione delle particelle e l'apporto energetico. Macinare un materiale grossolano è relativamente efficiente dal punto di vista energetico, ma ottenere una polvere ultrafine richiede un aumento sproporzionatamente grande di energia e tempo. Specificare una dimensione delle particelle più fine del necessario è una fonte comune di inefficienza.

Velocità di Alimentazione del Mulino

La velocità con cui si introduce il materiale nel mulino è cruciale. Un sovraccarico di alimentazione può soffocare il sistema, ammortizzando l'azione di macinazione e riducendo drasticamente l'efficienza. Un sotto-alimentazione spreca energia facendo funzionare il mulino senza svolgere un lavoro produttivo. Trovare la velocità di alimentazione ottimale è fondamentale.

Apparecchiature di Supporto

L'efficienza dell'intero circuito, non solo del mulino, è importante. Ciò include le prestazioni dei classificatori, dei trasportatori e dei sistemi di raccolta delle polveri. Un collo di bottiglia in una qualsiasi di queste misure di supporto limiterà direttamente la resa del mulino stesso.

Comprendere i Compromessi e le Inefficienze

L'efficienza perfetta è impossibile. Riconoscere i compromessi intrinseci aiuta a diagnosticare i problemi e a stabilire obiettivi di prestazione realistici.

La Barriera Energia-Dimensione

Man mano che le particelle diventano più piccole, l'energia necessaria per creare nuove fratture aumenta drasticamente. Gran parte dell'energia immessa viene inevitabilmente convertita in calore, rumore e vibrazioni non produttivi piuttosto che in una utile riduzione delle dimensioni. Questa è una limitazione fisica fondamentale.

Generazione di Calore

Una macinazione inefficiente genera calore in eccesso. Ciò non solo rappresenta energia sprecata, ma può anche influire negativamente sui materiali sensibili al calore, causando potenzialmente cambiamenti chimici o fusione, il che complica ulteriormente il processo di macinazione.

Usura delle Apparecchiature

Una conseguenza inevitabile della macinazione è l'usura dei componenti interni. Questo è un costo operativo diretto e una fonte di tempi di inattività. La scelta dei materiali giusti per i rivestimenti del mulino e i mezzi di macinazione è una decisione critica per bilanciare costi e prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo, devi prima definire il tuo obiettivo principale. Obiettivi diversi richiedono di concentrarsi su fattori diversi.

- Se il tuo obiettivo principale è massimizzare la produttività: Dai la priorità al controllo del contenuto di umidità e all'ottimizzazione della velocità di alimentazione per evitare di soffocare il mulino. Non macinare eccessivamente; punta solo alla dimensione delle particelle richiesta.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle molto fine: Accetta che questo sia un obiettivo ad alta intensità energetica. Considera la macinazione multistadio e assicurati di utilizzare la dimensione e il tipo corretti di mezzi di macinazione per lo stadio finale.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Presta molta attenzione al pretrattamento del materiale, come l'essiccazione. Monitora regolarmente le apparecchiature per l'usura per prevenire guasti catastrofici e pianifica la manutenzione preventiva.

In definitiva, padroneggiare l'efficienza della macinazione significa trattare il processo come un sistema completo in cui il materiale, la macchina e le impostazioni operative devono funzionare in armonia.

Tabella Riassuntiva:

| Categoria Fattore | Variabili Chiave | Impatto sull'Efficienza |

|---|---|---|

| Proprietà del Materiale | Durezza, Umidità, Viscosità | Determina l'energia richiesta e il potenziale di intasamento/incrostazione. |

| Parametri Operativi | Dimensione Particelle Obiettivo, Velocità di Alimentazione | Controlla la produttività e la spesa energetica; l'eccesso/difetto di alimentazione è una grande inefficienza. |

| Sistema e Apparecchiature | Tipo di Mulino, Sistemi di Supporto (es. classificatori) | Un collo di bottiglia in qualsiasi parte del circuito limita la resa complessiva. |

Stai riscontrando bassa produttività, costi energetici elevati o dimensione delle particelle incoerente? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, al servizio delle esigenze di macinazione di laboratorio. I nostri esperti possono aiutarti ad analizzare il tuo materiale specifico e i tuoi obiettivi di processo per selezionare il mulino ideale e ottimizzare i tuoi parametri operativi per la massima efficienza. Contatta oggi il nostro team per una consulenza personalizzata e scopri come possiamo migliorare il tuo processo di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente